超高真空法兰常见的几种金属密封方法

真空密封从密封圈的材料来分主要有橡胶、聚四氟乙烯、聚氨酯等合成材料组成的密封以及金属密封。

橡胶、合成材料具有的高弹性、高耐磨性和适宜的机械强度等优点,使其广泛应用于真空密封,但是因其具有较大的出气率和渗透率,并且不能高温烘烤、不耐辐射等特点,而受到应用限制。

金属密封则弥补了橡胶密封的以上缺点,因而广泛应用于超高真空环境。对于超高真空,一般要求漏率小于1×10-11Pa·m3/s,为了更好的密封配合,一般要求法兰密封面的粗糙度≤Ra0.8。由于金属材料同样具有一定的弹性以及延展性,所以常常作为各种真空以及压力设备的密封。

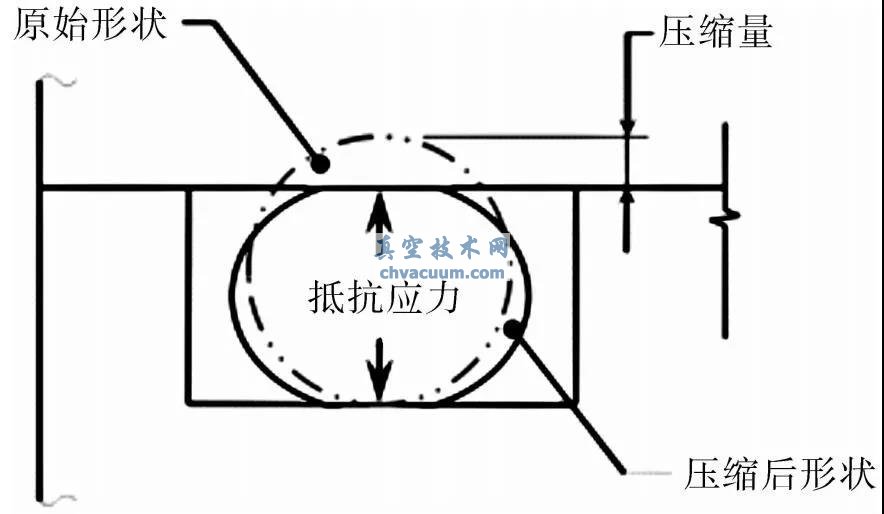

图1 密封圈被压缩前后的形状示意图

如图1所示,在金属密封圈受到外界压力而发生弹性变形时,在弹性恢复力的作用下,密封圈具有恢复原始形状的趋向,这种趋向填补了密封面的缝隙,从而起到密封的作用。

应用金属的弹性作为密封件的材料有:无氧铜、纯铝、金、银等硬度相对较软的金属;某些金属如金属铟,因其具有很好的延展性,在受到外界压力后可以向各个方向流动,填补密封面缝隙,同样可以起到密封作用。

无氧铜和纯铝价格相对便宜,常作为标准件密封圈使用。无氧铜密封圈在刀口法兰(CF)中使用最广,并且已形成国家标准,具体可参考标准GB/T6071-2003《超高真空法兰》。

下面主要介绍几种经常应用于超高真空的金属密封方法。

1、金属铟丝密封

金属铟的莫氏硬度只有1.2,远小于金属铜2.5-3以及铝2-2.9的莫氏硬度,熔点为156.6℃。较好的延展性使其非常有利于真空密封连接,在密封时将一段适合长度的铟丝布在法兰表面,铟丝两端搭接即可,不需要事先加工成标准的密封圈。所以常应用于法兰尺寸较大,其它金属密封圈不易加工的场合。

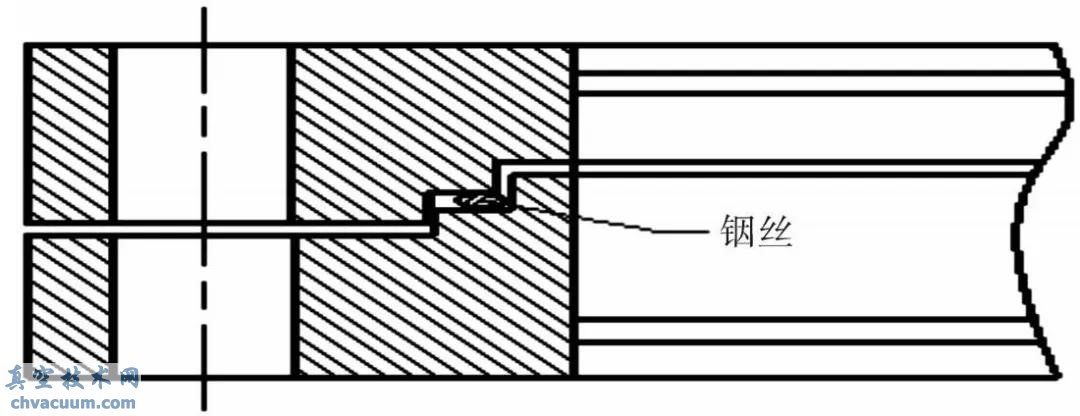

图2 法兰铟丝密封

根据法兰尺寸大小,铟丝直径可选取为1~2mm之间值。但因其熔点较低,烘烤温度不能高于150℃。并且金属铟具有很好的低温性能,铟丝密封常常应用于低温环境真空密封。但是铟丝被压后容易流动,所以法兰需要做成台阶或者凹槽型,如图2所示,防止铟丝流入真空室。

2、全金属快密封

相对于常规螺栓紧固法兰需要多套螺栓,卡箍只有两个螺钉紧固,可以较快速地完成安装,所以称为快卸卡箍。

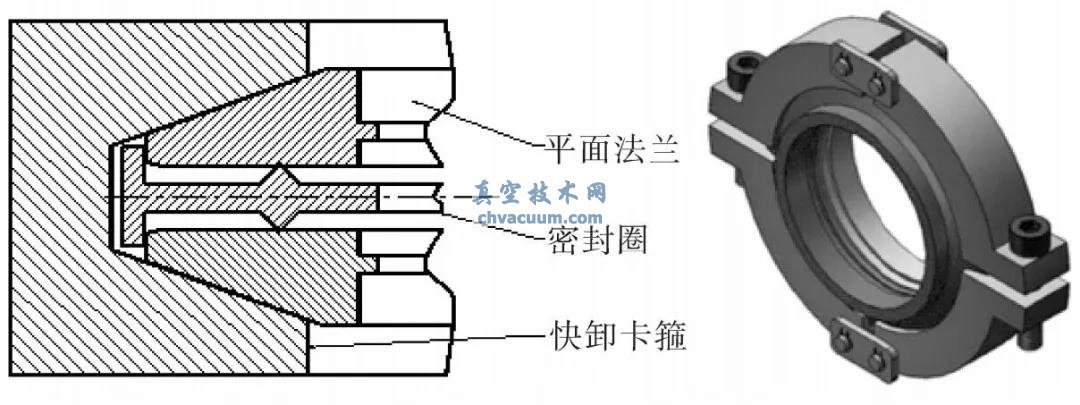

全金属快卸式密封主要由快卸卡箍,平面法兰,密封圈组成密封系统,如图3所示。

图3 全金属快卸式密封

快卸卡箍的轴向夹紧力较小,一般采用纯铝作为密封圈的材料,为降低卡箍的变形量,卡箍采用刚度较大的不锈钢材料。快卸卡箍由多瓣夹具组成,随着法兰口径增大,夹具数量随之增加。并且随着法兰口径增大,同样螺钉紧固力的情况下,卡箍作用于轴向的夹紧力变小。因此,对于标称口径小于φ160的法兰,全金属快卸密封的密封性能较好。

全金属快卸密封不需要轴向螺钉固定,所以大大节省了轴向空间,并且螺钉数量小,安装较快的特点,常应用于安装空间狭小,又需要快速安装的场合。例如高能加速器,在刚刚停机后存在一定剂量的辐射,为保护工作人员人身安全,需要快速完成安装。全金属快卸式密封在中国科学院高能物理研究所形成了所内的试用标准,已经较为广泛地应用于多台加速器的真空密封连接。

3、全金属快卸与铟丝组合式密封

铟丝密封法兰为了在安装前能够更好地安装铟丝,常需要在法兰上做出一个肩环或凹槽,如上图2所示。并且,由于铟丝较软,在安装时需要较大的操作空间,全金属快卸密封常常由于轴向夹紧力不足,导致容易出现小漏率的问题。

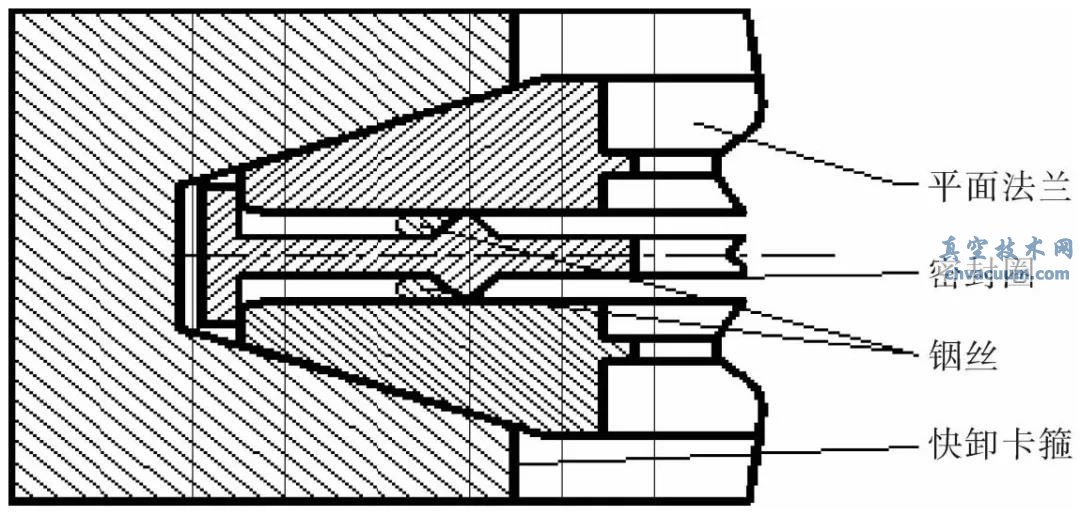

本节所讲的组合式密封,继承了铟丝较软以及全金属快卸密封可以应用于狭小空间安装的优点,在全金属密封圈的密封面外侧加装铟丝,可解决全金属快卸密封夹紧力不足而导致漏气的问题,其结构如图4所示。

图4 全金属快卸与铟丝组合式密封

这种密封结构相当于延长了气体泄漏的路径,大大降低了泄漏通道流导。并且,铟丝处于金属密封圈外侧,这样可降低因高温导致铟丝熔化流入真空室的风险,提高系统可靠性。

4、弹簧蓄能Helicoflex密封

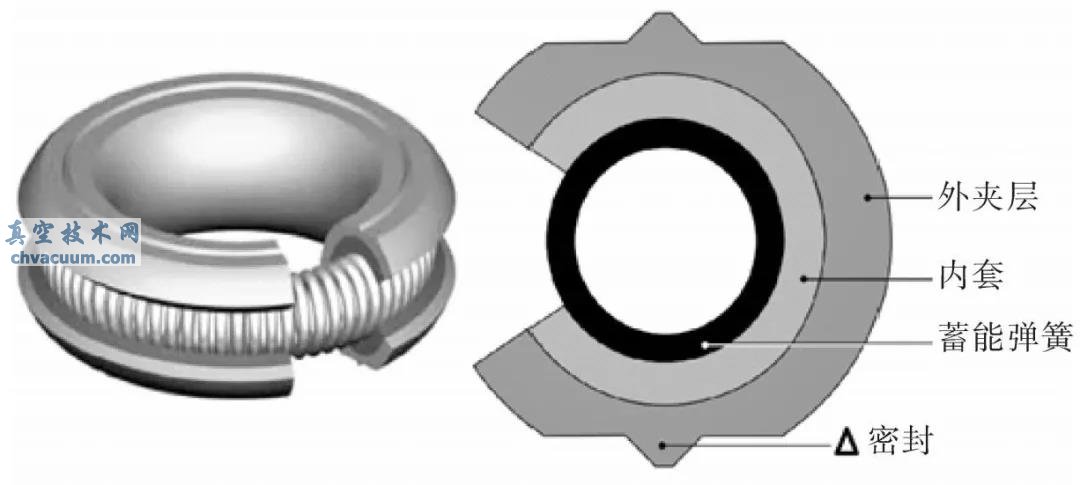

弹簧蓄能密封圈(Spring Energized Seal)即Helicoflex,是一个由金属铝、铜、银、不锈钢或其他聚合材料夹套及蓄能弹簧组合而成的压力辅助密封装置,如图5所示。

图5 弹簧蓄能密封圈

当弹簧蓄能密封圈装在密封沟槽内弹簧受压,促使夹套密封面紧贴密封沟槽,由此形成密封。弹簧给密封夹套提供弹力,并弥补材料磨损及配合零件的偏移或偏心,系统压力也会辅助密封夹套蓄能,通过弹簧弹力和系统压力形成一个恒定持久的预紧力,从而实现有效密封。

弹簧蓄能密封圈用于密封应用于超高真空、核装置、航空航天、石油、低温、化工、冶金、动力机械、蒸汽容器等设备上。