三偏心蝶阀密封比压分析与研究

通过有限元软件ANSYS Workbench 模拟分析了三偏心金属密封蝶阀的密封原理,计算得出阀门主要密封面的密封比压值及分布情况。给出了改进阀门密封性能的优化设计方法。

1、概述

三偏心蝶阀广泛应用于工业生产中。该类阀门的最大特点就是改变了蝶阀的密封构造,不再是位置密封,而是扭矩密封。即不是依靠阀座的弹性变形,而是完全依靠阀座的接触面压力达到密封效果。解决了金属阀座零泄漏的难题。因接触面压力与介质压力成正比,解决了阀门耐高压高温的问题。本文主要对三偏心金属密封蝶阀密封面的密封比压进行计算分析。

2、三偏心金属密封蝶阀的结构与密封原理

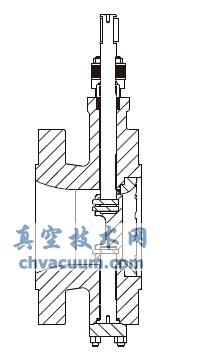

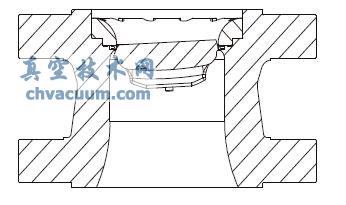

三偏心金属密封蝶阀由阀体、蝶板、阀座、压紧环和阀杆等部件组成(图1) 。U 形阀座处于阀体与压紧环之间,具有间隙G。阀座可以在径向方向移动,并且允许适度偏转。阀座与蝶板的过盈配合值为S。阀门关闭的过程中,蝶板斜度较大的一面先接触阀座,阀座发生适度偏转,形成两个密封面,即阀座与蝶板之间的密封面,以及阀座与压紧环之间的密封面(图2) 。

阀门设计要求公称直径DN200,蝶板尺寸DN150,压力等级ASME 600,阀体材料碳钢,蝶板材料不锈钢,阀座材料硬质合金,压紧环材料不锈钢,气测密封要求ANSI/FCI 70- 2- 2006 Class VI,水测密封要求ANSI /FCI70- 2- 2006 Class V。

图1 三偏心金属密封蝶阀

阀门样机泄漏测试数据(表1) 显示,其无法满足密封要求。利用有限元分析软件ANSYS Workbench,对于密封面的密封比压分布进行计算,寻找阀门泄漏的原因,改善设计。

图2 密封结构

表1 样品泄漏测试实验数据

3、分析模型

分析模型为蝶板、U 形阀座以及压紧环。蝶板与阀座过盈配合值S 为0.15 mm。蝶板与阀座之间和阀座与压紧环之间为摩擦接触,摩擦系数为0.1。由于阀门需要同时满足ANSI /FCI70- 2- 2006Class VI 气测和Class V 水测密封标准,而气测压力很小,只需要0.35MPa,水测压力则要达到11.25MPa。因此,真空技术网(http://www.chvacuum.com/)认为按气测(工况一) 和水测(工况二) 两种工况对模型进行计算。

工况一,固定压紧环的外端面,对蝶板施加转动位移。转动的起始位置是蝶板斜度最大边与阀座产生接触。结束位置是蝶板底面与水平面平行的位置。蝶板绕轴心位置转动2.13°。在蝶板转到结束位置后,施加0.35MPa 的压力于蝶板上,方向为推动蝶板靠近阀座方向。

工况二,在工况一基础上,增大压力值至11.25MPa。

4、分析及改进

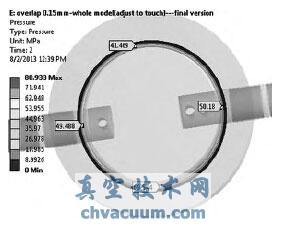

通过分析可知,三偏心蝶阀的密封比压分布是不连续的,最小值发生在与蝶板斜度最小区域接触的位置。两个密封面的密封比压差异较大。阀座与蝶板之间的密封比压大于允许最小密封比压,满足密封要求,但是过大的密封比压易造成阀座的疲劳破坏,影响阀门使用寿命。另一个密封面存在于阀座与压紧环之间,此处局部密封比压小于允许最小密封比压,阀门会在此处发生泄漏。

图6 工况二,阀座与压紧环的密封比压分布

依据此计算结果分析,减小了蝶板与阀座过盈量G 和间隙值S。设计改善后,试验结果(表5) 满足目标要求。

表5 改进设计后,样品测试数据ml/min

5、结语

在三偏心蝶阀设计中,通过采用有限元模拟分析方法查找到设计中的不足,代替了部分试验,可以节省资源,缩短产品研发周期,提高阀门性能。