液控蝶阀液压控制系统的故障分析与处理对策

介绍了液控蝶阀液压控制系统的工作原理和阀门动作过程。分析了阀门液控系统中存在的缓冲或其他问题引起的阀门启闭自动跑位的现象,并提出了解决问题的方法和改进措施。

1、概述

液控蝶阀是利用液压原理进行控制和操作的新一代蝶阀,可以调整快关或慢关的时间,以达到合理的效果。对于突然停泵而造成介质倒流引起水泵倒转,具有特殊的保护作用,是水泵机组和管网运行的安全设备。目前液控蝶阀大多采用液压蓄能器进行蓄能,取代了传统液控蝶阀中的重锤,具有独立的液压控制系统。

2、工作原理

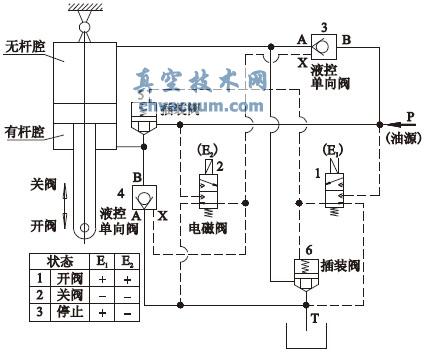

液压系统原理如图1 所示。

(1) 阀门开启

电磁铁E1、E2带电→插装阀5、6 因控制油口带压而阀芯关闭、液控单向阀3、4 因控制油带压而阀芯打开→系统压力油P 通过液控单向阀3 进入油缸无杆腔,有杆腔的油则通过液控单向阀4 回油箱→阀门处于渐开( 慢开) 状态。

(2) 阀门关闭

电磁铁E1、E2不带电→插装阀5、6 和液控单向阀3、4 的控制油口都处于泄压状态,此时插装阀5、6 打开,液控单向阀3、4 关闭→系统压力油P 通过插装阀5 进入油缸有杆腔,无杆腔的油则通过插装阀6 回油箱→阀门处于快关状态。

图1 液压系统原理

(3) 阀门停止

E1带电,E2不带电。E1带电→插装阀5、6 因控制油带压而阀芯关闭,E2不带电→液控单向阀3、4 的控制油口都处于泄压态。此时插装阀5、6和液控单向阀3、4 都处于关闭状态→系统压力油P 无法进入油缸两侧,油缸的进出油路被封闭→阀门处于全开或任一开度下的静止状态。

3、故障分析

(1) 阀门开度的自动跑位现象

若油路较长,安装调试时未彻底排除空气,油缸两端会存有大量的空气。阀门动作时,油缸内活塞两侧的空气在油源压力的作用下被压缩而形成两个“空气蓄能器”。当阀门动作停止的初时,由于活塞两侧的压力不一样,被压缩的空气随着压力的重新平衡体积会发生变化,活塞会自行调整位置( 自己爬动) 。这种情况下,由于油源P 与油缸两侧被完全隔断,所以系统的油压不会下降。如果系统动作的次数足够多,系统中的空气会排掉很大一部分,但不可能彻底排净,“爬动”现象仍会轻微存在。

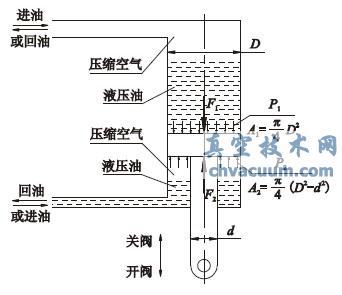

当阀门开到位后油路被切断的瞬间,油缸内的压力如图2 所示。

图2 油缸内的压力状态

油缸内活塞两端的压力会随着活塞的移动而重新获得平衡。静止状态时的力平衡条件为

F1 = F2

即P1A1 = P2A2

此时P2 = P1D2 /( D2 - d2 )

因此,只要通路中存在漏点,压缩空气就会迅速泄漏,活塞两侧的压力会失去平衡。当一侧的压缩空气因泄漏而压力下降时,另一侧被压缩的空气就会如同“空气蓄能器”一样释放能量,推动活塞移动并达到新的力平衡状态。

根据玻意耳- 马略特定律,对于一定质量的、温度不变的理想气体,其压强与体积的乘积值为常量,

即

PV = P'V'

由于油缸的截面积A 为定值,V = AL( L 为空气室的高度) ,则

PL = P'L'

因此,当活塞有一侧因泄漏而压力下降时,另一侧的压缩空气体积膨胀( 压力从P 降到P') 而推动活塞移动的位移量为

ΔL = L' - L = PL/P' - L = L(P/P' - 1)

从分析结果得出,释放能量的一侧腔体( 压力从P 降到P') 推动活塞移动的量取决于该侧压力的下降比值,若比值很大时,出现的位移△L 也将非常大。

(2) 系统压力损失

由于液压系统中存在类似压缩空气的缓冲或其他问题引起的终点( 全开、全关) 位置自动跑位现象,为了解决该类问题而采取的不适当的处理方法而引发新的问题,即系统不能保压。

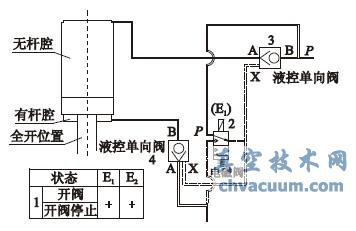

因全开位置不能锁定( 存在压缩空气) ,而采取更改电路控制程序,使全开停止位的控制等同于开阀过程,即2 个电磁控制阀都带电,强制阀门仍处于开阀状态。开到位后电磁阀2 仍然带电,与开阀过程相同→快关回路切断、且对油压无影响。但电磁阀2 仍带电→2 个液控单向阀仍然处于打开状态,对系统的保压就会产生影响,为了便于分析,本处只将对系统保压有影响的液控单向阀回路单独列出进行分析( 图3) 。

图3 液控单向阀回路分析

由于SV 型液控单向阀的结构特点,其A 口与X口之间存在一个泄压通道,在一定压差下存在相对应的泄漏率。从图3 可看到系统油源P 通过带电的电磁阀2 进入液控单向阀3 的X 口→打开单向阀,油源P 通过液控单向阀3 的B 口进到A 口,因其A 口和X口的油压基本相等,该阀的A - X 间的窜油可忽略不计。但油源P 同时经过电磁阀2 进入液控单向阀4的X 口,因该单向阀的A - X 间存在较大的压差( A口直接通油箱) 而源源不断的在漏油,且漏率大于150mL /min,所以系统的油压会在一定的时间内降到启动压力,油泵重新启动。频繁的启动在很大程度上增加了油泵和电机的故障率。

4、解决方法

实施排气操作。先对油缸进行全开全关的动作10 ~ 50 次( 次数视情况而定) ,随后在阀门的启闭动作过程中,分别将排油一侧的油管最高处的接头松开作进一步排气( 将油管口抬高,直到出油为止) 后再拧紧接头。重复本动作多次,彻底排完油管内的压缩空气。

液压系统中的空气大部分是由于安装油管的时候产生的。在实际的操作过程中,首先应判断液压系统中空气的量,视具体情况,确定重复操作次数。如对于液压站与阀门执行装置连于一体的液控蝶阀,由于液压站与阀门执行装置的距离相对短,油管内气体的存积相对较少,油缸进行全开全关的动作次数10 ~ 20 次即可。对于液压站与阀门执行装置分体布置的液控蝶阀,由于油管与执行装置是分体布置的,其油管长度相对较长,油缸进行全开全关的动作次数应增加。

另外,采用用户供油的液控蝶阀,一般都是钢管连接的,一旦固定后拆装不易,因而通常是松开接头排气。由于用户直接供油的油管路较长,其容积较大,一旦空气压缩在内,会严重影响阀门动作性能。同时用户在安排管路的布置时,常有多次转折,致使管路内局部存积的气体不易排出,这种情况应特别重视排气工作。

5、结语

引起液压系统故障的原因有时候是多层次的,需要灵活运用液压技术的基本知识,并按可能引起液压系统故障的原因进行逐一排查,最后才能找到问题的所在,并加以解决。在液控蝶阀调试的时候应尽量排除液压系统中的空气,减少液压系统因空气引起的故障。

参考文献

〔1〕雷天觉. 新编液压工程手册〔M〕. 北京: 北京理工大学出版社,1998.

〔2〕成大先. 机械设计手册〔M〕. 北京: 化学工业出版社,2002.