基于敏度分析的三偏心蝶阀密封特性

利用结构优化中的敏度响应分析理论,结合三偏心蝶阀结构特点选取设计变量和目标函数。通过对敏度泛函进行迭代运算,得出改变三偏心蝶阀密封面主要结构参数对密封比压的敏度值。找到对目标函数影响较大的参数,针对其对密封效果的影响规律进行分析,删除影响程度较小的参数,减少分析过程中的干扰因素。

三偏心蝶阀通过改变空间结构参数,影响阀杆控制下的蝶板启闭轨迹,从而使其具有密封效果好、启闭力矩小及适用范围广等特点。但是在实际工程应用中,三偏心蝶阀在密封面靠近轴两端的位置,最易出现泄漏。笔者通过结构优化设计中使用的结构敏度分析方法,研究三偏心蝶阀各结构参数对其密封比压的影响程度,找出导致三偏心蝶阀泄漏的主要原因和应对措施。

1、三偏心蝶阀密封结构特征

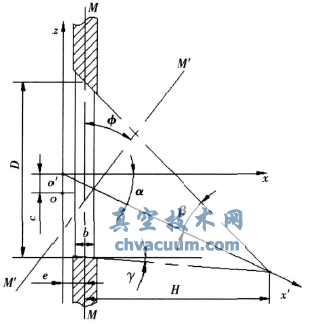

三偏心蝶阀的密封副为斜圆锥面,其结构如图1所示,图中o点为三偏心蝶板回转中心,o'点为参照坐标系原点,β为圆锥半角,3个偏心参数分别为偏心蝶板回转中心o与流道中心线x轴的径向偏心c、偏心蝶板回转中心o与蝶板中面的轴向偏心e以及圆锥轴线xc与流道中心线x的角度偏心a。b为蝶板密封面厚度,角度C为蝶板密封面与流道中心线x的夹角,该角度沿着密封面的旋转方向发生变化。

三偏心蝶阀的密封面为空间曲面,如图1中xo'z面与蝶板密封面相交形成两条直线边,其余与xo'z面平行且存在距离的平面与蝶板密封面相交形成的线段均为曲线,由于在启闭过程中蝶板围绕回转中心o旋转,因此蝶板密封面上各点在蝶板启闭过程中运动轨迹所形成的平面与xo'z面平行或重合。曲线的曲率与角度偏心A以及圆锥半角β有关,且越接近蝶板密封面轴端两侧,曲线曲率越大,蝶板密封面靠近轴端两侧的密封性能对蝶板转动程度反应越敏感。

图1 三偏心蝶阀蝶板结构图

如图1所示,三偏心蝶阀正常关闭后密封面完全接触,可达到设计的密封效果,蝶板与阀座密封面中线均与轴线MM重合。但在实际关闭过程中,三偏心蝶阀蝶板的关闭位置并不能保证在几何上完全密封。当三偏心蝶阀蝶板处于过关闭状态时,蝶板密封面中线围绕三偏心蝶板回转中心o点旋转至轴线M'M'处,轴线MM与M'M'间的夹角为闭合偏角φ。当闭合偏角为0时,三偏心蝶阀在几何上完全关闭;不为0时,则需要考虑φ角对蝶阀密封性能的影响。如图1所示,当闭合偏角φ>0时,三偏心蝶阀处于过关闭状态;当闭合偏角φ<0时,则三偏心蝶阀处于未关闭状态。

由于蝶板密封面的尺寸相对于阀座密封面存在一定的过盈量,因此当阀门完全关闭后,蝶板密封面受压变形提供一定的密封比压。如果对介质压力和阀杆扭矩等因素导致的密封面不均匀变形不予考虑,则理论上在完全闭合状态下,蝶板密封面在垂直于密封面方向上的变形量相同,所以蝶板上密封面由过盈导致的变形所提供的密封比压基本相同。为了便于分析,仅考虑介质压力和蝶阀闭合偏角对密封性能的影响。由于主要探讨三偏心蝶阀关闭后密封面靠近轴两端位置的泄漏现象,因此这种泄漏需要考虑过关闭状态(φ>0)的影响。

2、结构参数敏度

结构敏度分析是通过改变结构参数,将各参数的扰动对系统响应的影响程度进行评估的方法,是结构优化的重要基础。结合结构敏度分析,可合理地选取与三偏心蝶阀密封结构有关的主要参数作为分析的设计参数,从中找出对三偏心蝶阀密封性能影响较大的参数,得到导致三偏心蝶阀密封失效的主要因素以及解决方案。

首先应选定相应的结构参数,确定三偏心蝶阀密封面上表面力分布,求出密封面上应力与密封比压之间关系,通过响应敏度与应力的函数关系式,最终确定在该结构参数变化条件下,以密封比压为目标函数的响应敏度值。

三偏心蝶阀密封面上的表面力与应力之间的关系可表达为下式:

式中

σij--应力;ΔFj--在j方向的表面力;ΔAi--在i方向的受力面积。

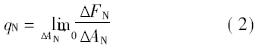

而三偏心蝶阀密封面上的密封比压可表示为:

式中

qN--密封比压;ΔFN--垂直于密封面的表面力;ΔAN--密封面的受力面积。

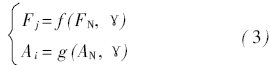

Fj、Ai和FN、AN与蝶板密封面与流道中心线x的夹角γ存在函数关系:

通过式(1)~(3)联立,可确定三偏心蝶阀密封面上分布的应力与密封比压间的函数关系。

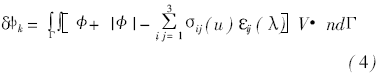

在形状优化设计过程中,采用积分表示的应力、位移、挠度、固有频率和振幅等参数,都可作为设计变量表示的导出量,笔者采用应力型泛函的敏度分析。将三偏心蝶阀密封面的密封比压作为目标函数,可表示密封比压随结构参数变化的约束泛函ψk,对约束泛函ψk求解极值可得到设计变量对应的响应敏度。根据应力型泛函敏度计算公式,三偏心蝶阀密封面分布上的密封比压与应力相对应,可得到响应敏度δψk即:

式中

Γ--接触边界;Φ--应力约束条件;n--外法线向量;V--设计速度场;σij()--应力张量;εij()--应变张量。

式(4)中的参数外法线向量n与设计速度场V是确保迭代寻优计算向收敛最快方向进行控制的条件,式中的敏度为线性对称映射,在设立循环载荷步后可求解每个参数的敏度值。设计响应敏度在获得允许范围内目标点xj值集合后,最后载荷步收敛后才可完成求解,与非线性递增响应相比明显能节约计算时间。

结构参数敏度的求解可将上述函数关系联立,通过有限元法的优化迭代进行。有限元法将每次重分析的结果传递给选择的优化目标,作为一个新的设计参数进行数据传递,根据规定格式进行寻优计算,通过反复迭代运算后,直至达到收敛条件获得最优解。有限元法在优化过程中可通过程序控制发散域使迭代逼近目标值得到精度合理的解。

3、三偏心蝶阀密封结构参数敏度分析

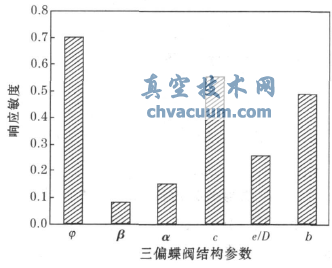

根据结构参数敏度分析原则,将蝶板密封面上分布的密封比压作为敏度逼近的目标函数。选取三偏心蝶阀的闭合偏角φ、通径D、径向偏心a、轴向偏心c、蝶板密封面厚度b、角度偏心α以及圆锥半角β作为设计变量。三偏心蝶阀设计中,轴向偏心e随通径D发生变化,这两个参数取值变化范围相对较大,故取比值e/D作为无量纲参数,并作为设计变量便于分析和比对。由于其余参数受蝶阀启闭过程中几何干涉关系所限制,因此取值变化范围相对较小,对目标函数影响程度高,需要单独分析。在敏度计算过程中,目标函数与约束条件均以一阶泰勒显示化表示,通过有限元迭代运算逼近收敛区域,得出三偏心蝶阀密封比压对结构参数设计变量的响应敏度。在分析过程中,一些几何参数对目标函数的影响不敏感,如果将这些不敏感参数以定值代替,则分析模型将被简化,能明显减少计算的工作量和时间。通过优化迭代分析可得到三偏心蝶阀结构参数对密封比压的响应敏度图如图2所示。

图2 三偏心蝶阀结构参数与敏度对照图

轴向偏心与通径的比值e/D、角度偏心以及圆锥半角的敏度较小,这些参数值在一定范围内的扰动对密封面压力分布的影响较小,在对密封效果分析中,可以忽略这些参数。三偏心蝶阀闭合偏角、蝶板密封面厚度和径向偏心的响应敏度值均超过或接近0.5,表明这些参数的变化对密封比压的影响较大,尤其是三偏心蝶阀闭合偏角。在通径不变的条件下,对于结构参数蝶板密封面厚度和径向偏心来说,三偏心蝶阀产品设计中取值的变化范围很小,并且在阀门完全关闭状态下,密封面理论上完全重合,因蝶板密封面厚度和径向偏心取值不当导致的泄漏情况较少,但当存在闭合偏角时,这两个参数对密封效果的影响就会显现并相应增大。因此,闭合偏角是导致三偏心蝶阀泄漏的重要原因之一。

4、计算实例

通过对三偏心蝶阀密封敏度响应分析,结构参数中闭合偏角对密封效果影响程度相对较大,因此本例主要研究闭合偏角的改变与密封比压变化的关系。

实例采用ANSYS软件作为有限元分析软件,三偏心蝶阀工作介质压力为1.6MPa,常温状态,阀杆和阀板的材料为1Cr18Ni9T,i屈服强度Rs=205MPa,抗拉强度σb=450MPa。蝶板密封面与阀座密封面处于滑移状态,即两物体相接触,且沿接触面有相对滑动,密封面摩擦系数0.3。蝶阀的通径D=200mm,径向偏心c=10mm,轴向偏心e=32mm,蝶板密封面厚度b=10mm,角度偏心α=12°,圆锥半角β=12°。该三偏心蝶阀必须比压qMF=5MPa,许用比压[q]=22MPa,密封面上的密封比压q必须满足qMF≤q≤[q],即5MPa≤q≤22MPa才能保证介质不泄漏。

在对模型的前期处理过程中,不影响分析结果的前提下,对蝶阀上与密封效果无关的特征进行了适当的简化,减少部分结构参数以提高计算效率。三偏心蝶阀空间结构不对称,研究的重点部位是密封面,对密封面上的网格进行加密后,生成自适应网格,经过网格划分的蝶阀模型共有节点37825个,单元20372个,其中接触面三角形单元5922个。

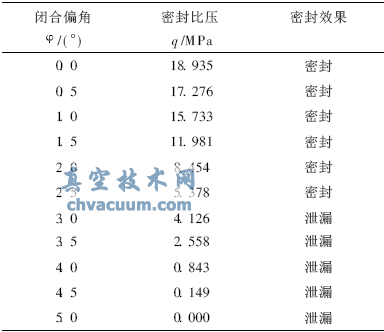

通过计算对比,三偏心蝶阀靠近阀杆两端密封面位置的密封比压降低最明显,也是最先出现泄漏的位置。随着闭合偏角的增大,该位置沿密封面厚度方向的密封比压均相应降低。由于密封比压在密封面上分布不均,将其等效为沿着密封面厚度分布的有效密封比压。三偏心蝶阀靠近阀杆两端的密封面位置的密封比压随闭合偏角的变化关系见表1。

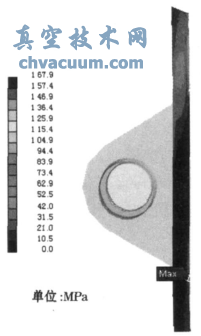

从表1的结果中可以看出,当闭合偏角增大时,三偏心蝶阀靠近阀杆两端的密封面位置的密封比压相应降低;当闭合偏角U=3b时,该位置的密封比压值小于必须比压,开始产生泄漏;当闭合偏角φ=5°时,该处密封面的比压力降低为0,也说明密封面之间产生缝隙,如图3所示。

表1 三偏心蝶阀密封性能测试表

图3 三偏心蝶阀密封比压分布图

5、结论

5.1、三偏心蝶阀的密封性能与其结构参数有关系,通过敏度分析可以看出,在结构参数中,闭合偏角φ对关闭后的三偏心蝶阀密封性能影响相对较大,减小闭合偏角可有效地加强密封性能。

5.2、在实际工程操作中,不能保证三偏心蝶阀几何上完全关闭,由于关闭时角度误差的存在,阀门过关时闭合偏角超越临界闭合偏角,这是导致泄漏的主要原因之一。虽然过关状态下导致泄漏的闭合偏角大小与阀门的结构参数以及工作参数有关,但实例中的数值可作为参考,即当闭合偏角φ接近3°时,蝶阀开始发生泄漏。

5.3、通过数值计算的结果,当闭合偏角φ增大时,泄漏位置出现在三偏心蝶阀靠近阀杆两端的密封面位置,与实际情况相吻合。这是由于此处的密封面在关闭轨道平面上的切线为曲率较大的曲线,因此密封性能对闭合偏角φ的增大更加敏感,从而导致该位置发生泄漏。

5.4、顺流状态下,当介质压力较大时,蝶板上的静水力矩有可能产生阀门过关,尤其在通径较大和蝶板刚度相对较弱的情况下会加剧过关程度。因此加强三偏心蝶阀蝶板的刚性,调解三偏心蝶阀的启闭机构以及使闭合偏角处于临界范围之内,均可提高阀门的密封性能。