某冷轧设备支撑辊轴承密封系统的改造

通过对某冷轧设备支撑辊轴承密封系统失效原因的分析,提出一种由防尘防垢密封、金属迷宫密封、骨架水封和骨架油封构成的组合密封方案,其中防尘防垢密封可防止外部乳化液、冷却水进入支撑辊;骨架水封与支撑环起到封油和防水、防切削液等进入的作用;骨架油封可有效防止密封内部油液的泄漏。改造后的密封系统密封效果良好,使用寿命大大延长。

某冶金冷轧支撑辊设备的密封系统,是20 世纪80 ~90 年代设计的,随着现代化工业的发展和板材需求的增大,设备运转的负荷也随之加大,原密封系统的可靠性已不能满足设备要求。因密封失效导致设备频繁停产,既加大了维修成本,且因停产导致了更大的经济损失。如何保证设备正常运转,提高系统的可靠性是迫切需要解决的问题。真空技术网(http://www.chvacuum.com/)认为因投入新的设备成本昂贵,企业难以承受,而如果能基于原密封系统进行改造,将会大大节省投资成本。本文通过对该冷轧设备支撑辊轴承密封的分析,结合密封机制,提出了一种高可靠性的解决措施。

1、密封系统失效原因分析

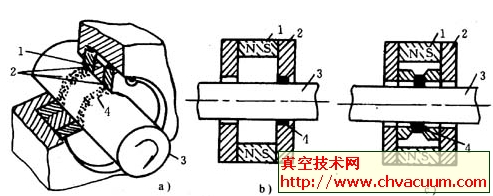

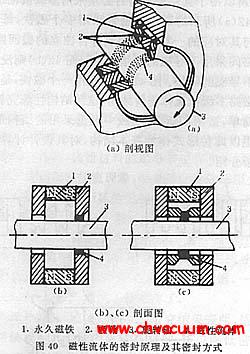

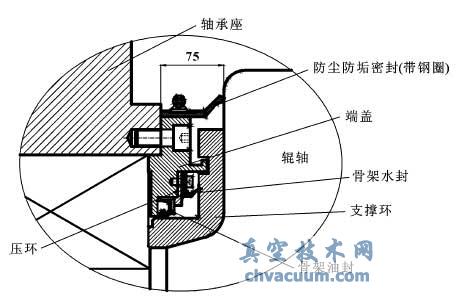

某冷轧设备支撑辊轴承原密封系统结构如图1 所示。该密封系统主要由两道密封组成,即金属迷宫密封和V 型水封。迷宫形式可起到阻止外部水、切削液和杂质进入,并把水向外甩出的作用,V 型水封则起到密封轴承内部的润滑脂(或油) 及二次防水的双重作用。

图1 某冷轧设备支撑辊轴承密封系统

在实际运行过程中,该密封结构在设备低速运行及工作量小的情况下是可行的,而在设备运转速度提高、生产量增加的情况下就容易出现进水、泄漏等现象。密封失效时大量乳化液和水进入润滑油内,导致油液污染,影响设备的正常工作,严重时轴承损坏。该密封系统使用时间很短,一般不超过为1 个月,有时更短。频繁拆装密封系统,不仅人力物力消耗大,且影响正常生产。

从该支撑辊原密封系统的结构来看,其设计不尽合理,主要存在以下问题:

(1) 从密封机制来看,V 型水封属于端面密封,过盈值大才能更好地与端面贴合,也正是由于过盈值大,在设备运转速度增大的情况下,更容易磨损失效。另外,V 型水封比较适合用作封水,而不适合封油。此外,从图1 中可以看到,V 型水封与支撑辊一起转动,而V 型水封为纯橡胶件,在运动中可能存在打滑、唇口撕裂等现象,即密封件抱不紧支撑辊、密封唇口失效,从而导致进水或泄漏。而对于金属迷宫密封,金属与金属之间必须存在间隙,由于间隙的存在,外部水、切削液不可避免地从间隙中进入密封系统内部,由于进入的水难以排出,加重了内部水封的压力。

(2) 从设备本身来看,由于设备轧钢板的厚度不均,导致辊轴存在跳动现象,这样使得水封在径向上有相对运动,从而要求水封有很好的跟随性。而原密封系统采用的V 型水封跟随性相对较差。

2、密封系统改造方案分析

2.1、密封系统工况分析

该冷轧支撑辊轴承密封系统使用工况见表1。可见,该密封系统在低压、中速工况下工作,对密封件材料耐温要求比较低,这样改造成本将大大降低。

表1 某冷轧支撑辊密封系统工况

2.2、改造方案及比较

经过上面分析,提出2 种密封系统改造方案。

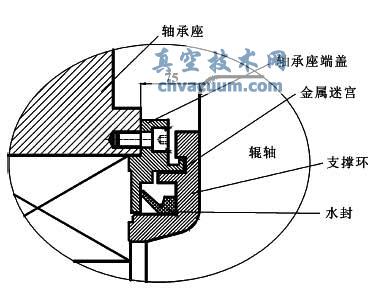

(1) 改造方案一: 防尘防垢密封( 带钢圈) 和骨架水封组合密封。该方案在不改动原有设备零件的基础上,在轴承端盖上增加一道带钢圈的防尘防垢密封,内部的V 型水封改成骨架水封。即由防尘防垢密封、金属迷宫密封和骨架水封组成一个完整的密封系统。密封系统结构如图2 所示。

图2 某冷轧支撑辊密封系统改造方案一

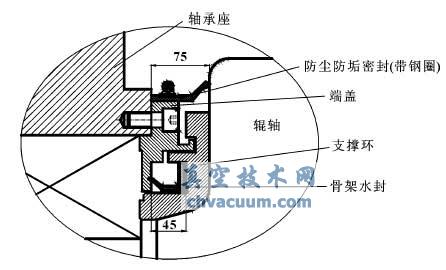

(2) 改造方案二: 防尘防垢密封( 带钢圈) 和骨架水封+ 骨架油封组合密封。该方案需要改动轴承座端盖,在端盖上增加骨架油封和骨架水封,并增加压环压紧油封,改动支撑环,即把迷宫部位降至凸台处;在改动后的端盖上增设防尘防垢密封。即由防尘防垢密封、金属迷宫( 部分) 密封、骨架水封和骨架油封组成一个完整的密封体系。密封系统结构如图3 所示。

图3 某冷轧支撑辊密封系统改造方案二

方案一是在原设备的基础上进行的改造,其优点是增加了防尘防垢密封(防尘防垢密封配可调钢圈,使密封紧抱内端盖) ,可有效地防止外部切削液、杂质和水等进入支撑辊系统内部;金属迷宫密封起到二道防水作用;骨架水封与支撑环紧配起到封油和三次防水、防切削液等进入的作用,增强了水封的刚性。但是该方案的骨架水封封油的效果相对较差,容易导致内部润滑油液的泄漏。

方案二具有方案一的所有优点,同时它增加了骨架油封,通过骨架油封来密封内部的油液,防止内部油液的泄漏,提高了密封系统的可靠性。通过以上分析可知,虽然方案二须改动端盖及支撑环,增加压环,改造成本相对较高,但方案二比方案一更完善,密封可靠性更高。

3、密封结构设计及材料选择

3.1、防尘防垢密封的设计

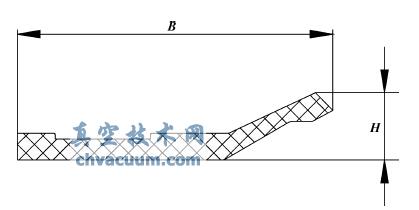

防尘防垢密封采用类似NOK-WTT 型式,产品结构经适当改进,以便于安装和增强使用效果,产品结构如图4 所示,产品的宽度B 和高度H 根据安装需要来设计。

图4 防尘防垢密封截面图

采用这种结构的优点: (1) 安装制作方便;(2)唇口接触压力小,耐磨性好;(3) 允许轴有一定程度的窜动和偏心;(4) 能有效地防止水、灰尘、粉末等杂质。

3.2、骨架水封的设计

骨架水封采用类似NOK-WT 型,并做适当的改进,以提高唇口的韧性和耐磨性。结构如图5 所示。

图5 骨架水封截面图

3.3、骨架油封的设计

骨架油封结构采用广研密封GSBB 型式,并增强产品的跟随性能,其优点是: (1) 良好的动态密封性能和跟随性能;(2) 散热性好;(3) 外圆对表面粗糙度要求低;(4) 能提供有效的预紧力,以满足唇口的预紧需要。

3.4、密封材料的选取

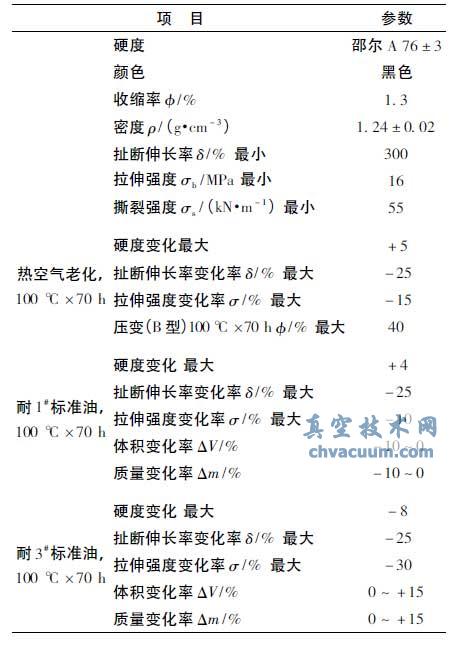

根据该冷轧支撑辊轴承密封系统的工况条件,密封材料要求耐油、耐磨,弹性韧性足够好。根据此要求可选择丁腈橡胶(NBR) 材料。本文作者选取丁腈橡胶NBR75 作为密封的基本材料,其性能如表2所示。

表2 丁腈橡胶NBR75 性能参数

4、结束语

通过对某冷轧设备支撑辊密封系统失效原因的分析,从密封原理出发,提出了解决密封系统泄漏、进水的可行性方案。该方案通过增加防尘防垢密封,有效地防止了支撑辊工作过程中外部乳化液、冷却水的进入;将原来的两道密封改为多道多向密封形式,达到防水、封油的目的,可有效地隔离油和水;通过改进密封件,提高其刚性、跟随性和可靠性;采用低成本、高性能的丁腈橡胶,降低了设备改造费用。改造后的密封系统在线运行5 个月后仍密封效果良好,大大减少了频繁维修带来的维修成本和停产导致的直接经济损失,提高了设备的运行效率。