超高压液压密封方法探讨与应用

密封对超高压液压技术的可靠性来说起着举足轻重的作用。该文分析了超高压密封的原理及特殊性,简介了超高压密封件的材料及选用原则,重点介绍了液压泵、液压缸、管路系统各种接头以及控制阀工艺孔口的几种典型密封结构,密封件形式、材料以及压力使用范围。为超高压液压设备密封的设计以及选用提供依据和参考。

引言

谈到超高压时,必须与时代联系起来,因为超高压是随着时代不同而不同的。原机械工业部所颁布的JB824-66 压力分级中规定当压力p>32MPa 为超高压。而文献在介绍压力分级时,把压力p=40~70MPa 为超高压,p>70MPa 为超级高压。而文献一文中提到,当液压系统或液压机械中的压力超过82MPa 时,通常称为超高压的划分与定义。科学技术总是随着时代而进步,人们亦应随时代的步伐看待技术问题,p>82MPa,通常称为超高压压力,从时间上说,可谓当前的说法。

目前,有些行业如人造金刚石六面顶压机、金属挤压设备、液压成型机、粉末冶金设备、超高压射流切割机和耐压试验等方面使用的压力通常在100MPa 左右,有的甚至在600MPa 以上。

超高压液压系统压力超高,流量小,一般存在两方面情况:一方面因压力超高,故在间隙相同的情况下,它比常压泄漏量大几倍或几十倍;另一方面因流量小,往往为1L/min,则稍有泄漏即使微泄漏也会产生很大影响,对高压系统的升压或保压性能的影响尤为突出。故真空技术网(http://www.chvacuum.com/)认为对密封一定要严格要求,考虑周全,尽可能不让它产生泄漏,应具有高可靠性。对超高压的密封一定要注意它的安全性。高压元件及管路材质的致密性与强度绝对可靠,决不允许出现微隙或针孔,因是超高压,一旦泄漏,在一定范围之内,泄漏出的射流,像利箭一样会伤人,应特别注意它的安全性。

1、超高压密封原理

超高压密封原理与中高压液压元件或液压系统的密封原理并无本质区别,它同样是利用密封件堵塞流体流动的通道,阻止泄漏而密封;对于非接触的间隙密封,同样利用液流过长的间隙通道,受到阻力,产生压力损失,到间隙出口端压差近于零,就近于无泄漏而形成密封。它与一般压力情况所不同的是,属于堵塞的密封件材质必须能承受超高压力的挤压或冲击;属于间隙的密封,其间隙值远比一般压力间隙密封值小。

2、超高压密封件的材料

尽管超高压的密封原理与一般压力密封原理基本上相同,但是密封件却不一样,需要其组织更致密,防止渗漏,防止被挤压损坏,则要求更结实。一般当液流体介质压力超过100MPa,就难再使用合成橡胶、皮革、氟塑料,而用铝、紫铜和铍青铜,以及这些有色金属合金,这些金属及合金产生弹塑性变形,有利于填充密封面凹凸不平表面的凹陷微谷。此外,还有不锈钢及一些可淬硬的钢材等。空心的金属O 形密封圈可承受350MPa,甚至达700MPa。淬硬的45 或35CrMoAl 等球面钢垫在螺纹力强制作用下可密封1000MPa 左右的压力。

3、液压件的超高压密封

超高压密封同样分为静密封与动密封。若按照液压系统组成分为管路密封与液压元件密封。液压元件中常见的有液压泵、液压阀、液压缸、液压马达等。下面介绍液压泵与液压缸的超高压密封问题。

3.1、液压泵超高压密封

这里主要是往复式动密封,主要依靠间隙密封与填料密封。间隙密封多采用弹性圆筒衬套结构,因液体介质的粘性流动,产生压力损失。这种结构密封压力可达600~700MPa 超高压密封效果。

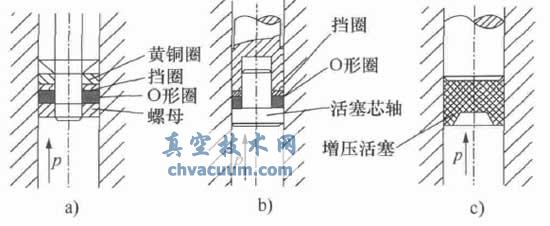

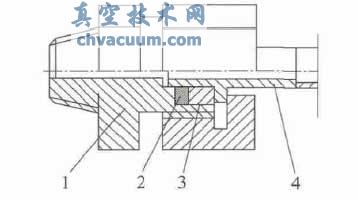

超高压柱塞泵和滑阀的密封,主要是合理确定柱塞副、滑阀副的间隙。若间隙太小,则柱塞、滑阀会卡死;间隙过大,在超高压情况下,泄漏量大大增加。如以80MPa径向柱塞泵为例,它的柱塞直径为φ8mm,若单边间隙值为0.003~0.006mm,泵的容积效率可达90%,若单边间隙为0.008~0.015mm 时,泵的容积效率不高于80%。对于直径较大的柱塞和增压活塞可采用组合式密封装置,如图1a 所示,它由O 形圈、挡圈、黄铜圈组合装在带锥度的柱塞上用螺母拧紧固牢,黄铜圈与柱塞孔初始间隙为0.025~0.076mm。当柱塞端开始受到液压力之后,O 形圈受到挤压开始起密封作用。当压力增加到某一值,黄铜圈被压向锥形轴肩,黄铜圈受到锥轴的轴向尤其径向作用,同时黄铜圈与柱塞孔径向缩小,起到一定密封作用,其工作压力可达120MPa。如图1b、图1c 所示为增压缸和手动柱塞泵常用的密封装置。这种密封装置一般有低压油辅助退回,因此活塞芯轴和增压活塞都是浮动的,如此密封装置的工作压力可达100MPa 或略高。

图1 自紧式密封装置

3.2、液压缸的超高压密封

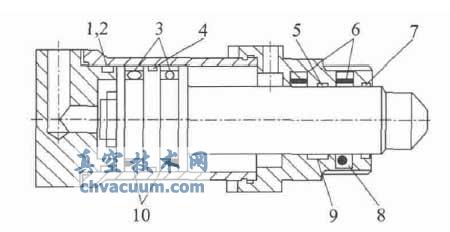

如图2 是额定压力p=85MPa 的液压缸的上下两种密封结构,工作速度V=360m/min,温度t=-25°~140℃,介质为液压油,工作场所一般。在车氏密封件问世之前,国产密封件一般最高耐压不超过65MPa。若设计、制造额定工作压力超过65MPa,不进口国外密封件,那是很困难的。故本缸选用美国优瑞纳斯(URANUS)的Gs、㎏、Ko、Go,支承环及O 形圈,挡环组成动静密封。图2 中上下部分各一个密封方案。

1、2-O 形圈、挡圈 3-㎏形圈组件 4、5、9-支承环 6-Gs 圈组件 7-防尘圈 8-Go 形圈 10-Ko 圈

图2 超高压缸上下两方案密封结构

车氏超高压组合密封件问世后,设计制造超高压液压缸就不是很难的事,车氏超高压组合密封已成功用到超高压的机械设备上,如太原某设备公司生产的精压机压力为250MPa;南京某液压成套厂的超高压清洗车,其介质工作压力为200~250MPa;江苏某公司的水压试验机,压力在100MPa 以上。充分说明车氏超高压组合密封对解决超高压液压产品上的密封技术难题,提升我国机电产品起了积极作用。

4、液压管路系统超高压密封

液压管路系统是由金属管、软管及各种管接头组成。主要考虑各种接头的密封结构,下面介绍几种超高压密封接头。

4.1、扩口接头超高压密封

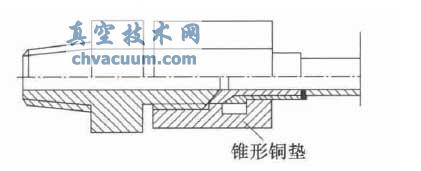

当压力p=0~10MPa 可采用紫铜管,用工具扩成喇叭口与相应锥体用螺纹紧固连接而成。但此处是超高压,其接头密封形式相似而实质完全不一样[5]。它是用10 或15 优质冷拨无缝钢厚壁钢管。管端部加热用专用模具冲压而成,其喇叭口与接头体公锥部分相似,在两者之间加上锥形铜垫。在钢管喇叭口上套一个与之相似的铜喇叭接管或谓之护套,然后将螺纹拧紧,其密封压力可达到80~100MPa,如图3 所示。

4.2、垫片孔口超高压密封接头

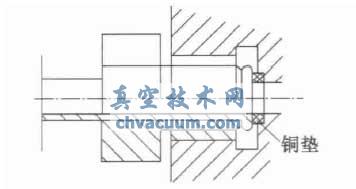

同样选用10 或15 优质冷拨无缝碳钢厚壁管子。管子端部加热用专门工具打成端部平台。必要时再精车加工,后平台与孔口之间加铜垫圈,用螺纹拧紧,可密封压力80~100MPa,如图4 所示。

图3 锥形铜垫圈超高压密封扩口接头

图4 金属平垫超高压密封接头

4.3、O 形圈超高压密封接头

如图5 所示O 形圈加挡圈超高压密封焊接接头。件1 加工O 形圈,挡圈沟槽,件4 外圆及凸台均应精加工。沟槽应符合O 形圈加挡圈的要求。件4 外表面应与凸台平面垂直。尤其件4 与O 形圈接触面应有较低的表面粗糙度。件4 及管子壁厚应符合超高压要求。该超高压密封接头优点是装拆方便。它可密封液体的压力为80~100MPa,甚至可达100MPa 以上。

1-锥螺纹接头体 2-O 形圈 3-挡圈 4-台阶接管

图5 O 形圈超高压密封接头

5、阀块工艺孔口超高压密封

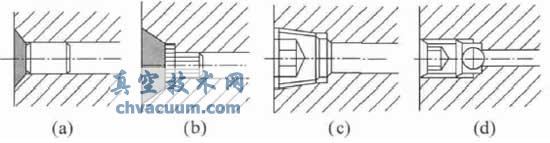

在液压系统中常见有不少工艺孔尤其以自行设计制造整体箱式阀块工艺孔最多,制造完成后必须封堵。封堵时有两种情况:一种是永久性不需要再拆开,另一种是封堵之后又常需要拆开。对于前者采取焊接封堵。若工艺孔径d<10mm,则将工艺口扩大,填充小圆柱头,再焊死,如图6a,直接焊易将夹物掉入工艺孔。若工艺孔径d≥10mm,则将孔口适当扩大些,做带有台阶小圆柱(比工艺孔径小0.5mm)插入工艺孔,如图6b 所示。若经常拆开工艺孔可采用螺纹、金属垫堵、螺纹球堵、锥堵等,如图6c、6d 所示。

图6 工艺孔的堵塞

6、结论

超高压液压技术的使用,已给人们的生活与工作带来很多的方便与福音。如利用超高压技术切割坚硬的实物,液压成形生产金刚石,也可生产宝石。不但如此,超高压技术日益扩展到其他领域,使用超高压液压设备日益增多,而且超高压液压试验装备也随之增多。但影响该项技术的重要因素之一就是超高压液压密封需要尽快努力,不断完善。超高压密封,无论是静密封还是动密封及其密封件,至今并无标准可参照。目前只是人们在超高压密封实践中探索,求其完善。若超高压液压密封可靠,则安全性也就大大提高了。