H13钢热作模具钢的真空热处理

近几年真空热处理技术发展很快,国产真空炉制造、普及之势也很强劲。随着真空热处理技术的迅速推广,为钢制工模具传统热处理技术提供了一个升级换代、清洁生产、模具产品质量提高的平台。现介绍如何选用设备,讨论工艺技术中的关键点,以利选择炉型及改进工艺,但具体参数还需根据实际要求通过试验进行验证。

1、模具热处理前的准备

首先应对欲进行热处理的模块(或模具)材质有充分的了解,应向供货方(供应商或钢厂)索取必要的技术资料,诸如成分、供货态(退火)硬度、纯净度、冲击韧度值、原始组织、冶金缺陷等。如果急于装炉而忽略了对原始模块裂纹的检查,直到淬裂数块后才想到检查原材料,会造成不必要的麻烦和损失。

合理的设计及选择模具热处理后的最终硬度,同样影响着模具性能的发挥和使用寿命,所以务必和委托方连同检测方统一意见。模具热处理后的最终硬度与其尺寸、复杂程度、材质内在的质量有关。建议小型模具复杂件为(46~48)HRC, 简单件为(48~52)HRC;中型模具复杂件为(42~44)HRC,简单件为(44~46)HRC;大型模具优质材料为(44~46)HRC,普通材料为(42~44)HRC,复杂件为(40~42)HRC。

2、H13钢真空退火

2.1、退火的目的、工艺、技术要求

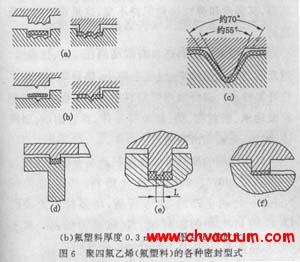

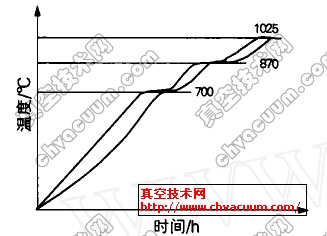

模块退火的目的是使之变软,减少畸变和开裂的危险。图1是H13钢模块普通的退火工艺。将零件以≤60℃/h的速度缓慢加热到870℃,视模块有效尺寸决定保持时间(2~4)h,也可以待炉温到温后保持0.8min/mm。为了保证不发生氧化和脱碳, 可采用WZT系列单室真空炉(极限真空度0.1Pa),保温阶段压力控制在(0.1~10)Pa。冷却时可在真空状态下炉冷,当温度低于500℃时,可充入1×105Pa的高纯氮气或高纯氮气同其它还原性气体的混合气进行冷却,以确保无氧化、不着色。经退火后的模块硬度< 235HB,组织为珠光体+均匀分布的粒状碳化物。

图1 H13钢真空退火工艺

2.2、真空退火的优点及必要性

H13钢真空退火要比在空气炉和气氛炉中退火有以下优点:

①比可控气氛更易实现少、无氧化,无脱碳的退火。这是因为对压力进行测量和控制要比对碳势进行测量和控制简单易行。

②可实现不同温度的升、降温速度的调整,有利于质量控制和提高效率。

③除对炉温测量、显示和控制外,可视模块质量、形状的复杂程度,增设若干辅助热电偶以了解模块各部位温度变化的实际情况,以利于综合控制。

④可方便准确地对模块实施等温退火。对于在马弗炉和普通退火炉中热处理的模具,因为炉体热容太大,不能达到需要的速度迅速降温。但真空退火炉因是隔热屏结构,又装有风扇、冷却器等,所以热容小、冷却能力强。

所以, H13钢真空等温退火后组织均匀一致,周期短、效率高、表面光亮。根据所选择的转变温度,所得的组织依转变温度而具有不同的粗细形态,不同的硬度。等温退火工艺可参考真空技术网其它文章。

3、H13钢真空淬火

3.1、真空加热及奥氏体合金化时应注意的问题

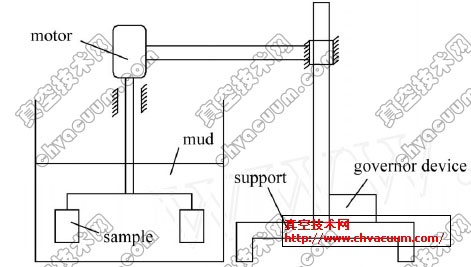

H13钢在真空炉中标准的加热方式是三段加热,如图2所示。即将模块以200℃/h 的速度加热至700℃,再以165℃/h加热至870℃,然后尽快加热至1025℃。前两段为预热段,可视需要选用一段或二段,目的是透烧。后一段是透烧加保温(合金化) 。在单室真空炉中加热时,借助于辅助热电偶比较容易做到温度准确、均匀、高效。在双室真空炉中比较困难,只有借助于操作者观察加热室的经验来判断。TS为表面温度, TC为心部温度,第一段预热时TS-TC < 90℃,方可进入第二段。第二段预热时TS-TC < 40℃,方可进入第三段。第三段加热要使心部尽快到达设备设定的温度,透烧结束,继续保温完善合金化。透烧时间过长,降低效率,但实际生产中,多数情况是透烧不足。奥氏体合金化正常温度范围是(1010~1030)℃,心部到温后保持30min合金化。保温时间过长,工件畸变增加,晶粒也有长大的危险。晶粒度起码要控制在7级以上。所用设备的压力为( 10-1 ~10-2 ) Pa,泄漏率为5 ×10-1 Pa/h,过低的压力会造成模块表面合金元素的过度蒸发。

图2 H13钢在真空炉中的加热方式

3.2、何时选用真空油淬火

对于H13钢来说,淬火温度越高,冷却时碳化物析出时间越早(先于珠光体和贝氏体的形成) ,所以韧性随淬火温度的增高而降低。这时,晶粒长大已不是影响韧性的唯一因素了,因为H13钢含有1%V,对晶粒长大不敏感。而不同冷却速度的试验表明,最低的冷却速度导致最低的冲击韧度。低的冲击韧度值与钢中晶界碳化物的析出有关。所以,要使H13钢获得尽可能高的冲击韧度就应该把高的淬火温度和高的冷却速度恰当地结合起来,油冷远比气冷、空冷的冷却速度大。从此观点考虑,油冷时耐冲击性能为最佳。

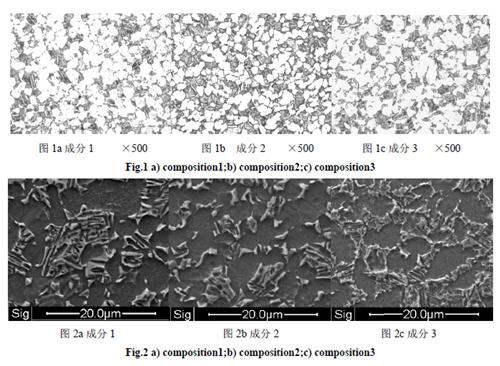

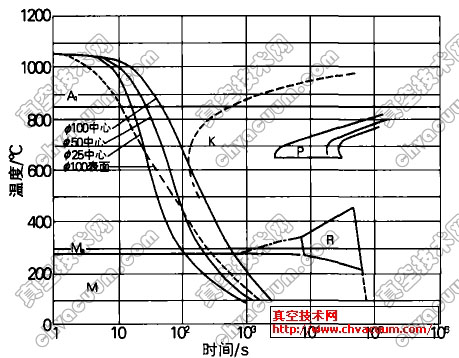

图3是H13钢油淬时的冷却曲线。从图3 中可知,直径为<100mm的钢棒在油中淬火时,中心冷却速度曲线刚好和碳化物析出开始线相切,这种情况几乎对钢的冲击韧度不产生任何不良影响。所以,这种尺寸的H13钢工件淬火首选应是真空油淬,可选用WZC系列双室真空油淬气冷炉。但是当①有效尺寸>100mm, ②对尺寸精度要求严格,不允许有较大的淬火变形时,应该放弃真空油淬,改选其它冷却方式。

图3 H13钢油淬时的冷却曲线