原油温度对丁腈橡胶溶胀及耐磨损性能的影响

随着开采深度的增加,原油的温度逐渐上升,必然影响螺杆泵定子橡胶的溶胀及磨损行为。研究3 种丙烯腈结合量的丁腈橡胶(N18、N26、N41) 在不同温度原油介质中溶胀行为,并采用MPV-600 环块试验机研究溶胀后丁腈橡胶磨损行为,初步探讨温度对橡胶溶胀及磨损行为的影响。结果表明:随温度的升高原油浸泡后N18 及N26 质量变化率基本成线性增加,而N41质量变化率却略有下降;N18 和N26 硬度随着原油浸泡温度的升高逐渐下降,而N41橡胶的硬度基本维持不变;丁腈橡胶随着原油浸泡温度的增加磨损量增加,而摩擦因数却逐渐下降;随着丁腈橡胶中丙烯腈结合量的增加,分子键间作用力增强,具有较好的耐溶胀和耐磨性能。

作为新型采油举升设备,采油螺杆泵因在开采高黏稠油、高含蜡油、高含砂油等油井时具有独特优势,而得到快速发展与应用。定子橡胶衬套是采油螺杆泵的关键部件之一,它在原油介质中的耐油气浸性能、耐温性能、抗磨损性能以及抗疲劳老化性能直接决定了螺杆泵的寿命。由于各油田甚至同一油田的不同区块的原油物性相差较大,因此橡胶配方与原油介质的配伍性,是螺杆泵采油能否成功的关键技术。

采油螺杆泵定子橡胶,一方面在运行过程中周期性承受着挤压及剪切发生磨损,另一方面长期浸泡在原油介质中,不可避免地出现溶胀现象。磨损与溶胀的共同作用影响着定子橡胶的使用寿命。随着开采深度的增加,井下原油温度逐渐升高,温度的升高必然对橡胶的溶胀、磨损产生影响。因此,真空技术网(http://www.chvacuum.com/)认为研究温度对橡胶溶胀、磨损的作用机制对延长采油螺杆泵的使用寿命具有十分重要的意义,但目前有关这方面的研究还鲜有报道。

本文作者选用常用的螺杆泵定子橡胶材料丁腈硫化胶(NBR) 为试验材料,研究不同温度的原油对NBR溶胀、磨损行为的影响,揭示温度与橡胶溶胀、磨损间的关系,为螺杆泵定子橡胶衬套材料的选取及配方的研发提供依据。

1、试验材料及方法

1.1、试验材料

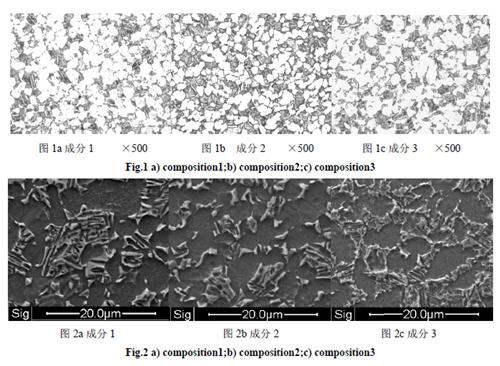

选用丙烯腈结合量分别为18%、26%和41%(质量分数)的3种丁腈硫化胶(简称为N18、N26和N41) ,其配方主要成分为(质量份数) :母胶100,氧化锌2.5,硬脂酸2,炭黑50,增塑剂(DOP) 10,硫化剂1.5,促进剂2。采用青岛亚东机械有限公司生产的开放式混炼机和平板硫化机进行试样的制备。硫化后的3 种丁腈硫化胶邵氏硬度均在Shore A70左右。

1.2、试验方法

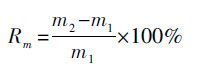

按GB/T1690-2006,在常压下对3 种不同烯腈结合量的NBR进行不同温度下的原油静态溶胀浸泡试验,温度分别为25、50、80 和120 ℃,浸泡时间为7天。橡胶试样尺寸为40 mm×20 mm×5 mm,浸泡试验采用辽河油田曙光采油厂开采的高凝点、高含蜡、低硫、低胶质的原油。浸泡后取出试样,在超声发生器中分别采用煤油、丙酮、乙醇溶液和去离子水清洗后,用滤纸吸干后进行测量。浸泡前后样品的硬度利用精度为Shore A 0.1 的LX-A 型橡胶硬度计测量,浸泡前后样品的质量利用精度为0.1 mg 的电子天平称量。用溶胀前后的质量变化率(Rm) 表征橡胶在不同温度原油中的耐溶胀特性。溶胀前后的质量变化率(Rm) 计算公式为

式中:m1为橡胶溶胀前的质量(mg);m2为橡胶溶胀后的质量(mg) 。

摩擦环材质为表面镀铬的45# 钢,尺寸为178mm×12.7 mm。参数设置为转速200 r/min、载荷200N,磨损时间7200 s。稳态磨损时记录橡胶试样的摩擦因数。磨损后的试件采用与溶胀试样相同的清洗方法,用滤纸吸干后用天平测量质量。上述所有试验的结果均为3 次试验的平均值。

利用日本电子株式会社JSM-6360 扫描电子显微镜观察溶胀及磨损后样品的表面。

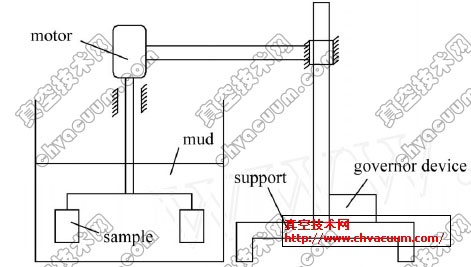

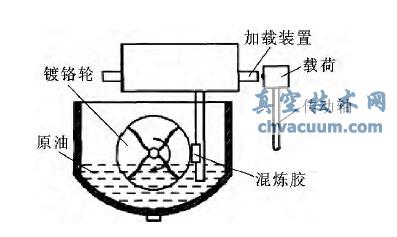

采用MPV-600 微机控制磨粒磨损试验机对经不同温度原油浸泡7 天后的橡胶试样进行对应原油温度下的润滑磨损试验,试验装置如图1 所示。

图1 MPV-600 磨损试验机结构示意图

2、结论

(1) 随原油浸泡温度的增加N18及N26质量变化率基本成线性增加,而N41质量变化率却略有下降。N18和N26硬度随着原油浸泡温度的升高逐渐下降,而N41 橡胶的硬度基本维持不变。

(2) 丁腈橡胶随着原油浸泡温度的增加磨损量增加,而摩擦因数却逐渐下降。

(3) 随着丁腈橡胶中丙烯腈结合量得增加,分子键间作用力增强,具有较好的耐溶胀和耐磨性能。