氟橡胶/丁腈橡胶共混体系性能研究

将氟橡胶与丁腈橡胶以不同比例进行共混,考察了共混体系的硫化特性、力学性能以及不同温度条件下的耐介质性能。结果表明,随着丁腈橡胶并用比例的增加,胶料的硫化速率减慢,硬度提高,伸长率增大,相对密度减小。在耐久性方面,随着丁腈橡胶并用比例的增加以及各种介质温度的升高,胶料的质量变化率增大,在并用比例为85/15 时共混胶具有较好的综合性能。

前言

氟橡胶是特种合成弹性体,其主链或侧链的碳原子上连接着电负性极强的氟原子。由于C-F键能大(485kJ/mol),且氟原子共价半径达0.64A,相当于C-C键长的一半,因此,氟原子可以把C-C键很好地屏蔽起来,保证了C-C键的稳定性,使之具有较多的优异性能,如耐高温、耐化学腐蚀、耐老化等一系列优点,但也存在着耐低温性、加工性能不好等缺点。另外,氟橡胶价格昂贵,使其在用量较大的制品上的应用受到了限制。丁腈橡胶是合成橡胶中常用的极性耐介质橡胶,价格远低于氟橡胶。从理论上讲,二者并用可改善氟橡胶的加工性能,大幅度降低产品的成本,具有较好的应用前景。

本文针对氟橡胶与丁腈橡胶的并用开展了常规性能测试,并对不同并用比列的配方进行了耐介质性能研究,同时还考察了温度对共混胶耐介质性能的影响。

1、实 验

1.1、主要原材料

氟橡胶,MX-70CB,上海敏轩橡塑科技有限公司产品;丁腈橡胶(丙烯腈含量40%),日本瑞翁产品;炭黑,N990,上海乔迪产品;硫化剂,上海敏轩橡塑科技有限公司产品;氧化镁(活性150),山西和顺产品;氢氧化钙,CH97R,上海敏轩橡塑科技有限公司产品;促进剂,上海高桥石化产品。

1.2、基本配方

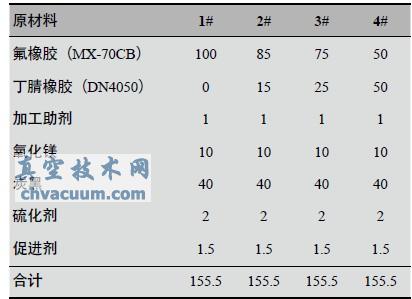

本实验采用对比法,分别对纯氟橡胶(1#)、与丁腈橡胶并用的共混胶(2#、3#、4#)四种配方进行了对比,具体配方见表1。

表1 实验配方

1.3、主要设备与仪器

XK-250开炼机,上海橡胶机械厂产品;UR-2010SD型硫化仪,台湾优肯公司产品;XLB-D-6300KN平板硫化机,浙江宏图机械有限公司产品;CMT4304电子拉力实验机,深圳新三思公司产品;GDW-150型高低温老化试验箱,南京德孚试验设备有限公司产品;SIM6300型臭氧老化箱,北京爱派克国际有限公司产品;GT-XS-125A型分析天平,台湾高铁公司产品。

1.4、试样制备

炼胶采用两段混炼法。首先将生胶和预混胶分别进行塑炼,然后混到一起,添加加工助剂、补强体系,然后在二段混炼时加入硫化剂及促进剂。薄通,打三角包,下片备用。混炼胶返炼后,裁片制样,在平板硫化机上制得试片,硫化温度为170 ℃,时间为30 min,压力12 MPa。

1.5、性能测试

硫化胶力学性能测试按照GB/T528-2009、GB/T531-2008、GB/T 1682-1994等常规橡胶性能测试标准执行,耐介质性能参考GB/T1690-2006中测试浸渍前后试样质量的变化率,测试条件分别为10 ℃、30 ℃、50 ℃、70 ℃下浸渍96 h。

2、结果与讨论

2.1、不同并用比列混炼胶硫化特性之比较

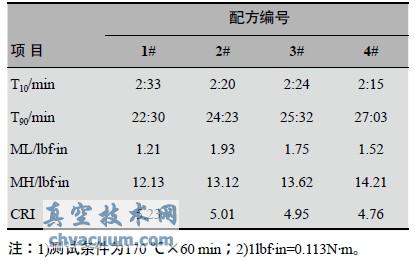

绘制不同并用比列的混炼胶的硫化曲线,具体测试结果见表2。

表2 胶料硫化特性

通过硫化特性的测试可以发现,不同并用比例的混炼胶的硫化速率随着丁腈橡胶并用比例的增加而降低,但胶料的流动性逐渐改善。当丁腈橡胶并用量超过15%时,胶料的加工性改善缓慢。随着丁腈橡胶并用量的增加,二者的共混相差别减小,当两者共混比列为50/50时,二者的海相和岛相结构已难以区分,从而降低了胶料的最小扭矩。

2.2、硫化胶老化性能

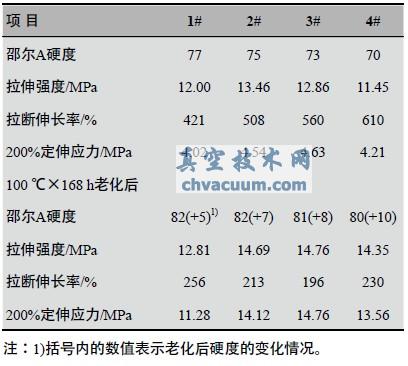

采用试验配方制备试样,并对试样进行老化前后性能的测试和对比,具体测试结果见表3。

表3 胶料老化前后力学性能之对比

随着丁腈橡胶并用比例的增加,胶料的硬度逐渐降低,拉伸强度在丁腈橡胶并用量达15%时有所增大,但随其并用量的继续增加,拉伸强度并没有太大的变化,拉断伸长率逐渐增大。老化后胶料的性能有了较大的变化,主要表现在硬度有大幅度的提高。随着丁腈橡胶并用比例的增加,胶料老化后硬度提高的幅度变大。老化后胶料的伸长率减小,200%定伸应力老化后也有大幅度的提高。以上结果表明,胶料在老化条件下进一步交联,从而出现了上述现象[4]。

2.3、胶料耐介质性能

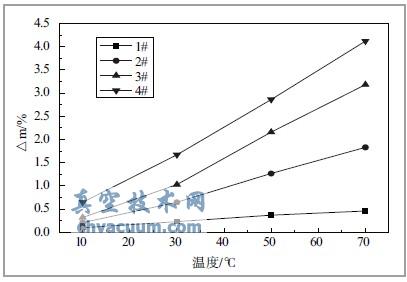

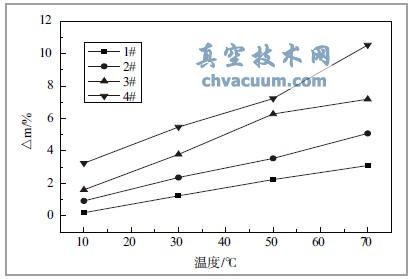

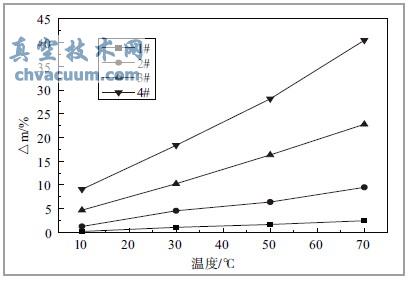

本文中采用的介质包括3#航空煤油、汽油:苯[3:1(质量比)]、高温煤焦油。实验条件为10 ℃、30 ℃、50 ℃、70 ℃,浸渍时间为96 h。试验均采用恒温水浴锅加热。具体测试结果见图1、图2、图3。

图1 温度对不同配方胶料耐3#航空煤油性能的影响

图2 温度对不同配方胶料耐汽油:苯(3:1)性能的影响

图3 温度对不同配方胶料耐高温煤焦油性能的影响

从图1~3中可以看出,在相同温度下耐三种介质的质量变化率,随丁腈橡胶并用比例的增加而增大。温度超过50 ℃、丁腈橡胶并用量超过15%,质量变化率明显增大。在相同配方条件下,随着试验温度的提高,胶料的质量变化率增大;随着丁腈橡胶并用比例的增加,质量变化的速率也增大。三种介质中,在相同配方条件下,胶料在高温煤焦油中浸渍后质量变化率相对较大。煤焦油是炼焦工业煤热解生成的粗煤气中的产物之一,常温下煤焦油是一种黑色黏稠液体,主要由多环芳香族化合物组成,其中烷基芳烃含量较少,高沸点组分较多,它们主要是萘、苊、芴、蒽、菲、咔唑、莹蒽、喹啉、芘等,对橡胶具有较强的亲和性,导致橡胶溶胀。经综合考虑,氟橡胶与丁腈橡胶在并用比列为85:15时,共混胶具有较好的力学性能及耐介质性能。

3、结论

(1)通过对不同并用比例的配方进行试验发现,在与氟橡胶的共混胶中,随着并用丁腈橡胶比例的增加,胶料的硫化速率减慢,硬度提高,伸长率增大。老化后硬度变化率随并用丁腈橡胶比例的增加而增大,其他性能老化前后变化不大。在并用比列为85:15 时具有较好的综合力学性能。

(2)随着并用丁腈橡胶比例的增加,共混胶料的耐3# 航空煤油、汽油:苯的性能提高,共混胶料高温下煤焦油质量变化率增大,每种配方胶料随着介质温度的升高,其质量变化率增大。由于氟橡胶价格昂贵,综合考虑三种介质试验,在氟橡胶与丁腈橡胶并用比例为85 :15 时,共混胶料仍具有较好的耐介质性能。