氟橡胶/三元乙丙橡胶密封材料的制备及性能研究

氟橡胶(FKM)具有耐高温、耐化学腐蚀以及摩擦因数和表面能较低等特点,是一种在特殊环境有较高应用价值的密封材料,但其弹性和耐寒性能较差、加工性不良,且价格昂贵。采用三元乙丙橡胶(EPDM)与其并用,可在改善低温和加工性能的同时,降低成本。通过万能材料试验机、阿克隆磨耗仪及老化箱考察硫化体系、FKM/EPDM配比及吸酸剂对硫化胶的耐磨、耐腐蚀、耐油等性能的影响。结果表明:采用双硫化体系能获得性能良好的FKM/EPDM并用硫化胶;当FKM/EPDM并用胶的配比为3:1,双酚AF质量分数为2.5%,BPP为0.4%,DCP为1.5%,TAIC为4%时,能充分发挥EPDM的优势,FKM的性能得到改善,同时成本降低;高活性氧化镁(吸酸剂)的加入,减少了在硫化过程中大分子的降解,可提高硫化胶的性能,其较佳用量为1.5%。

汽车、冶金及石油工业日益苛刻的环境对于橡塑密封材料的耐高温、耐油、耐化学介质及复杂环境下的物理机械性能等提出了更高的要求,传统的密封材料已不能完全满足需要,开发具有较高综合性能的密封橡胶成为亟待解决的问题。

氟橡胶(FKM)具有优异的耐高温、耐油、耐磨和耐化学腐蚀等性能,以其为基体的密封材料能较大程度地适应不同工况条件的需要,缓解目前密封件遇到的困难。但氟橡胶的弹性和耐寒性能差、加工性不良,且价格昂贵。在保证其优良综合性能的基础上克服其不足是当前氟橡胶改性研究的主要方向。

FKM是主链或侧链碳原子带有氟原子的一种高分子弹性体。氟原子具有极高的电负性,对主链C—C键具有良好的屏蔽作用,使得FKM具有优异的化学惰性、热稳定性以及良好的物理机械性能。但是,FKM的这种特殊的结构也使其弹性和抗撕裂强度变差,耐寒性能及生胶加工性能差,而且价格昂贵,限制了其应用范围。

三元乙丙橡胶(EPDM)具有优异的耐热、耐氧、耐臭氧、耐候以及耐老化性能,通过EPDM和FKM并用可改善FKM的低温性能,降低其成本。氟橡胶是偏氟乙烯-六氟丙烯共聚物,具有高极性,乙丙橡胶为非极性橡胶,二者极性相差较大,为热力学不相容体系。当采用过氧化物硫化体系(DCP/TAIC硫化体系)时,氟橡胶和EPDM之间可通过自由基反应形成共交联结构,增加二者之间界面结合力及相容性,提高其性能,但过氧化物硫化体系对氟橡胶的硫化效率通常较低,不能使其充分硫化。双酚AF/BPP硫化体系是氟橡胶传统的硫化体系,对氟橡胶具有较高的硫化活性,但其对EPDM没有硫化作用。研究过氧化物硫化体系(DCP/TAIC硫化体系),双硫化体系(双酚AF/BPP硫化体系加过氧化物硫化体系)以及FKM/EPDM共混物配比等对共混硫化胶耐磨性、耐腐蚀性、耐油性等性能的影响,得到适宜的FKM/EPDM并用配方,对于提高氟橡胶的综合性能,制备出适应苛刻环境下的密封材料,降低成本,扩大应用范围具有一定的现实意义。

1、实验部分

1.1、原材料

实验所用的氟橡胶FE2601、三元乙丙橡胶、炭黑为晨光化工研究院生产,工业级;过氧化二异丙苯(DCP)、三烯丙基异三聚氰酸酯(TAIC)为上海化学试剂厂生产,工业级;双酚AF、苄基三苯基氯化磷(BPP)为上海意超化工有限公司生产,工业级;氧化镁、氢氧化钙、氧化锌、硬脂酸为成都科龙化工试剂厂生产,分析纯。其他原料均为市售品。

1.2、主要设备与仪器

实验所用的XLB-400×400×2平板硫化机、SK-160开放式炼塑机为上海齐才液压机械有限公司生产;Lx-A橡胶邵尔A硬度计、MZ-4061阿克隆磨耗试验机、MZ-4102冲片机为江都市明珠试验机械厂生产;WDW-1000为电子控制万能试验机为济南试金集团生产;TST1101A-2B电热鼓风恒温老化箱为成都特思特公司生产。

1.3、试样制备

氟橡胶生胶经开放式塑炼机塑炼,待生胶包辊后,加入三元乙丙橡胶和硬脂酸混炼。随后依次加入氧化镁、氧化锌、炭黑等填料,薄通5次,打三角包,下片。混炼胶在干燥皿中静置24h后,使用平板硫化机进行一段硫化,硫化条件170℃×12min。

1.4性能测试

(1)力学性能测试:邵氏硬度按GB/T531-92测试;拉伸强度、扯断伸长率按GB/T528-1998测试;

(2)磨耗性能测试:磨耗体积按GB/T1689-1998测试;

(3)耐介质性能测试:将试样分别浸泡于煤油(70℃×24h),20%HCl溶液(50℃×24h),30%NaOH溶液(50℃×24h),然后测试其力学性能和质量变化率;

(4)老化性能测试:将试样放置于老化箱中进行热空气老化实验,按GB/T3512-89测试橡胶的老化性能,测试条件为160℃×24h。

2、结果与讨论

2.1、并用胶硫化体系的选择

DCP/TAIC硫化体系对EPDM为常规自由基硫化。对氟橡胶的交联包括2个阶段:(1)通过加热使过氧化物分解产生自由基,然后吸收聚合物链中叔碳原子上的H或交联点结构单元上的活性原子,形成聚合物自由基;(2)聚合物自由基直接或者通过自由基捕捉剂的媒介作用来形成交联键。但是由于氟橡胶分子为饱和结构,形成自由基数量有限,过氧化物硫化体系对其硫化效率通常较低。

双酚AF/BPP硫化体系不能硫化EPDM。硫化氟橡胶时,双酚与金属氧化物反应形成酚离子,然后与四烷基膦离子或胺离子分别形成碱性中间体,这些中间体和聚合物有一定的相容性,从聚合物主链上吸收一个HF后形成一个双键,双键经过重排,然后第二个HF又从主链上脱去而形成二烯,进而通过自由基反应形成交联结构。

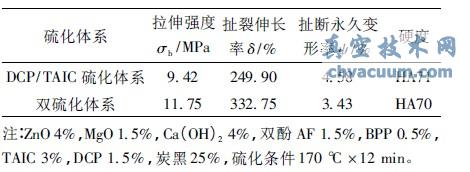

采用DCP/TAIC硫化体系,可在2种橡胶之间形成共交联结构,提高界面结合力和相容性,但氟橡胶难以充分硫化,而双酚AF/BPP硫化体系不能硫化EPDM。为了确定并用胶适宜的硫化体系,对于仅采用过氧化物硫化体系(DCP/TAIC)及采用双硫化体系的硫化胶的物理机械性能进行了考察,其结果如表1所示。

表1 硫化体系对FKM/EPDM硫化胶力学性能的影响

可知,双硫化体系硫化胶力学性能优于DCP/TAIC硫化体系。因此,双硫化体系对并用胶更为适宜。

2.2、FKM/EPDM配比对硫化胶性能的影响

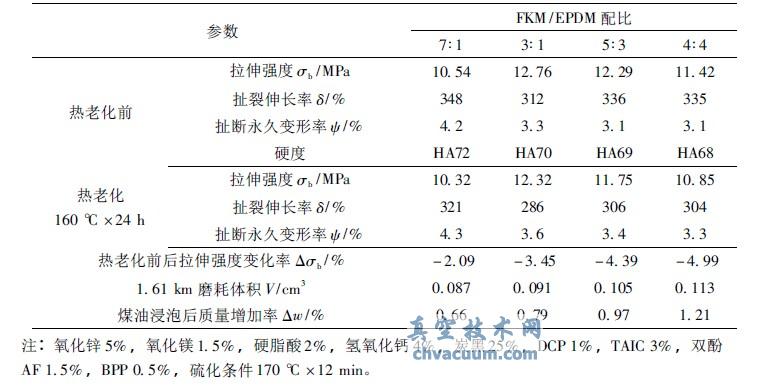

加入EPDM可以改善FKM的耐低温性能和加工性能,并降低成本,但在一定程度上会使并用胶极性降低,影响其耐油、耐高温、耐磨等性能。不同配比FKM/EPDM(7:1,3:1,5:3,1:1)硫化胶的性能如表2所示。

表2 FKM/EPDM配比对硫化胶性能的影响

结论

(1)采用双酚AF/过氧化物双硫化体系硫化FKM/EPDM,能够获得综合性能较好的硫化胶,降低FKM成本,拓宽其应用范围。

(2)FKM/EPDM并用胶的配比为3:1时,能够在保证FKM性能的基础上充分发挥EPDM的优势,改善FKM的性能,降低成本。

(3)高活性的氧化镁的加入,延迟硫化反应时间,减少分子链的降解,其最佳用量是1.5%。

(4)双硫化体系为FKM/EPDM复合密封材料适宜的硫化体系,其较佳的基础配方为:双酚AF2.5%,BPP0.4%,DCP1.5%,TAIC4%。