硫化体系对氟橡胶26在硫化氢环境中耐老化性能的影响

以3#硫化剂、双酚AF/BPP、DCP/TAIC三种硫化体系硫化的氟橡胶26为实验材料,采用美国Cortest公司生产的高压釜测试系统,依照NACE标准对其进行不同温度下硫化氢老化试验,研究了三种硫化体系对氟橡胶26硫化特性、物理性能和耐硫化氢老化性能的影响。结果表明:采用3#硫化剂硫化体系的氟橡胶硫化特性、物理性能相对较好;不同温度下氟橡胶在气相中含硫化氢气体、试样置于液相的腐蚀环境腐蚀后,3#硫化剂硫化体系氟橡胶硬度较高,拉伸性能较好,耐硫化氢性能相对较好,但其体积变化率在不同的温度下均超过20%,很难满足硫化胶条件下的使用。

随着石油工业的发展以及石油和天然气井开采深度的提高,井下的工况环境日益恶劣与复杂,如高温、高压,高含硫石油、H2S、H2O、CO2等强腐蚀介质以及防腐剂、各类添加剂的钻井液等,尤其是H2S气体,它常与CH4、CO2气体等伴生,形成酸性气藏,能溶于地层油中,形成含H2S油藏。石油工业中高含硫油气田的出现,对橡胶密封材料的性能提出了更高的要求。

氟橡胶26是指主链或侧链的碳原子上接有氟原子的一种合成高分子弹性体。其具有耐热、耐油、耐溶剂、耐化学介质、耐强氧化性等特点,并具有良好物理机械性能。其常用的硫化体系有3种,即N,N'-双肉桂叉基-1,6-己二胺(3#硫化剂)、双酚AF和过氧化物硫化体系,而硫化体系是影响氟橡胶性能的重要因素,不仅影响橡胶材料的力学性能,而且还对橡胶材料的耐腐蚀性能有着重要的影响。

本文选用3#硫化剂、双酚AF/氯化苯甲基三酚(BPP)、过氧化二异丙苯(DCP)/三烯丙基异氰脲酸酯(TAIC)制备了三种不同硫化体系的氟橡胶26,研究了不同硫化体系的氟橡胶26在不同温度下含有硫化氢、二氧化碳和甲烷的环境中老化后的力学性能变化,分析比较了三种氟橡胶在硫化氢环境使用性能的差异和在硫化氢环境中使用的可能性。

1、实验部分

1.1、原材料

氟橡胶26,全称偏氟乙烯/六氟丙烯两元共聚物,牌号为FKM2604(国外牌号vitonA),氟含量66%,中昊晨光化学研究院生产;3#硫化剂,全称为N,N'-双肉桂叉基-1,6-己二胺,四川晨光化工研究院生产;炭黑N330和N550,青岛德固萨化学有限公司生产;双酚AF和氯化苯甲基三酚(BPP),中昊晨光化学研究院生产;硫化剂过氧化二异丙苯(DCP),杭州大晶化工有限公司生产;三烯丙基异氰脲酸酯(TAIC),浏阳市满春化工有限公司生产;氧化镁(MgO),上海敦煌化工厂生产;其他试剂均为市售常用橡胶助剂。

1.2、试验配方

使用3#硫化剂的基本配方(FKM1):氟橡胶2604100,MgO15,N55020,3#硫化剂3;以双酚AF和BPP为硫化剂的基本配方(FKM2):F2604100,MgO3,Ca(OH)26,N55020,双AF2,BPP0.5;以DCP为硫化剂的基本配方(FKM3):F2604100,PbSt1,DCP4,TAIC4,PbO10,N33020。

1.3、试样制备

将生胶在上海橡胶机械厂生产的XK-160型双辊开炼机上薄通,包辊后依次加入吸酸剂(MgO或Ca(OH)2)、加工助剂(PbO和PbSt)、炭黑、助硫化剂(TAIC)、硫化剂(3#硫化剂、双AF和BPP、DCP和TAIC),混炼均匀后,薄通6次出片,停放24h。将混炼胶在青岛亚东橡机有限公司生产的XLB-DQ400×400×2型电热平板硫化机上按硫化仪所测定的正硫化时间(T90)进行硫化。

1.4、分析与测试

硫化特性:采用台湾高铁公司生产的GT-M2000型硫化仪,按照GB/T16584-1996进行测定,测试条件为170℃×25min。其中,T10为焦烧时间,T90为正硫化时间,ML、MH分别为最低和最高转矩。

力学性能:采用深圳市凯强利试验仪器有限公司生产的WDT-2000型电子拉伸试验机按照GB/T528-2009测定拉伸性能;采用上海六菱仪器厂生产的LX-A型橡胶硬度计,按照GB/T531.2-2009测定邵尔A硬度;质量变化率和体积变化率采用上海精密仪器厂生产的MP3002电子天平测定。耐硫化氢老化性能:采用美国Cortest公司生产的高压釜测试系统,反应条件参照NACE0187-2003和NACE0296-2002,老化温度为100、130、150、175℃,总压力为6.9MPa,气相组成为20%H2S、5%CO2和75%CH4,液相为去离子水和烷烃相(烷烃相组成为:n-已烷25%±1%,n-辛烷20%±1%,n-癸烷:50%±1%,n-甲苯:5%±0.5%),老化时间为96h。

2、结果与讨论

2.1、硫化体系对硫化特性和物理性能的影响

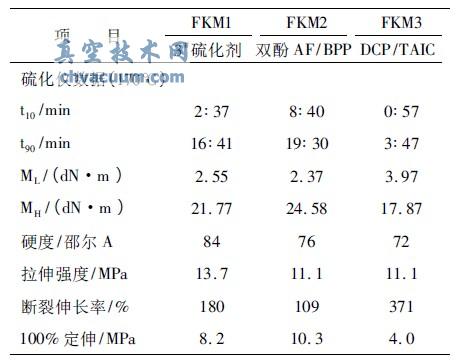

不同硫化体系对硫化胶硫化特性和物理性能的影响结果如表1所示,从表1中可以看出,FKM1焦烧安全性较好,正硫化时间较长,胶料流动性较好,硫化胶的硬度最高,拉伸强度最大,断裂伸长率较小;FKM2焦烧安全性最好,正硫化时间最长,加工性能最好,但硫化胶拉伸强度和断裂伸长率最小;FKM3焦烧安全性最差,正硫化时间最短,但胶料流动性较差,硫化程度较小,硫化胶硬度较低,拉伸强度与FKM2相近,断裂伸长率最大。

表1 硫化体系对氟橡胶26硫化特性和物理性能的影响

2.2、不同硫化体系的硫化胶在不同温度条件下耐老化性能

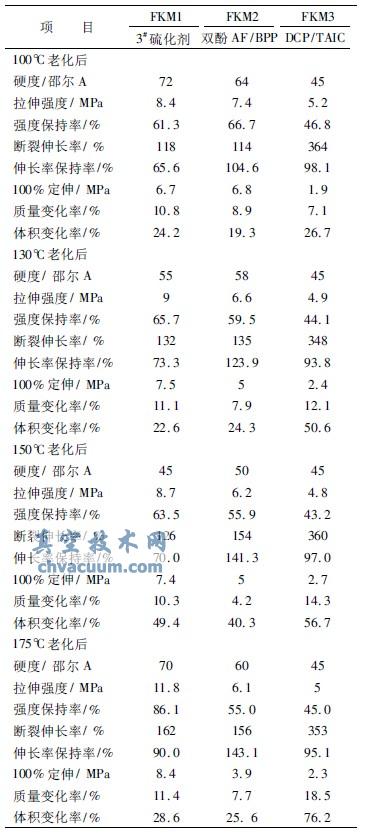

表2为液相环境中不同硫化体系氟橡胶在不同温度时耐腐蚀性能对比,由表2可以看出以3#硫化剂硫化的氟橡胶FKM1随温度的升高,硬度表现出先下降后增高的趋势,在150℃时下降最为严重,下降到45度;FKM1的拉伸强度与断裂伸长率在腐蚀后有很大程度的下降,在100-150℃时其保持率变化较小;在175℃腐蚀后拉伸强度增大,100%定伸随腐蚀温度的升高而逐渐上升,体积、质量变化率在100℃、130℃、175℃的温度条件下腐蚀后基本保持不变,质量变化率在150℃的温度条件达到最大为49.4%。由上面分析可知在相对于150℃的条件,175℃的条件下腐蚀后,FKM1的硬度、拉伸强度升高,体积变化率降低,表现出不一样的规律,这可能是由于以3号硫化剂为交联剂形成的交联网络在175℃的腐蚀过程中发生过交联反应造成的。这说明在高温含有硫化氢的条件下除了溶剂造成的橡胶常用失效外,以3#硫化剂形成的交联体系还会发生交联反应。

表2 不同硫化体系氟橡胶在不同温度时耐腐蚀性能对比

对于双酚AF/BPP硫化体系硫化的氟胶(FKM2),随着温度的升高,氟橡胶的硬度也表现出先下降后上升的趋势,在150℃腐蚀后,硬度下降到50度,腐蚀后FKM2的拉伸强度也有很大程度的下降,随着腐蚀温度的升高,橡胶材料的拉伸强度下降,断裂伸长率逐渐升高,100%定伸逐渐下降,质量变化率先降低再升高,体积变化率先升高再降低,在150℃的条件下腐蚀后的质量变化率最小,体积变化率最高,且在该温度条件下氟橡胶表面出现了大量的气泡。质量体积变化率的异常表现可能是由于以双酚AF/BPP硫化体系硫化的氟胶在175℃的条件下发生交联所致。

对于DCP/TAIC硫化体系硫化的氟胶(FKM3)来说,腐蚀后拉伸强度有很大程度的下降、断裂伸长率下降程度不大,随着腐蚀温度的升高,氟橡胶的硬度不变,保持在45度,拉伸强度也基本保持不变,保持在5MPa左右。断裂伸长率也基本不变,基本保持在360%。而质量变化率与体积变化率随腐蚀温度的升高而逐渐升高。在175℃的质量变化率为18.5%,体积变化率为76.2%。该样品在130℃、150℃和175℃下样品出现较严重鼓泡现象。由以上分析可知,在硫化氢的环境中,FKM3的失效形式主要是由体积变大的趋势为主,所以它的失效以分子断链为主。

综合比较3#硫化剂、双酚AF/BPP、DCP/TAIC三种硫化体系硫化的氟橡胶在不同温度下腐蚀后性能,3#硫化剂硫化体系氟橡胶质量变化率和体积变化率居中,在不同温度条件下的拉伸强度保持率和断裂伸长率保持率均在60%以上,耐硫化氢腐蚀性能较好;双酚AF/BPP硫化体系氟橡胶质量变化率和体积变化率较小,拉伸强度保持率不如3#硫化剂体系,但不同温度下断裂伸长率保率高于100%,说明其在硫化氢环境中高分子链和交联点发生断裂;DCP/TAIC硫化体系氟橡胶质量变化率和体积变化率较大,拉伸强度保持率较低,不同温度条件下均小于50%,耐硫化氢性能较差。综合来看,三种硫化体系中,以3#硫化剂为硫化体系的F26氟橡胶在硫化氢环境中的耐老化性能最好,但其体积变化率较大,在不同的温度条件下均大于20%,其在含硫化氢环境中使用性能也较差。

3、结论

(1)采用3#硫化剂硫化体系的氟橡胶胶料加工性较好,硫化程度较大,硫化胶的硫化特性和物理性能相对较好。

(2)不同温度下氟橡胶在气相含硫化氢气体、试样置于液相的腐蚀环境腐蚀后,三种硫化体系相比较:3#硫化剂硫化体系氟橡胶腐蚀后,拉伸强度与断裂伸长率保持率均高于60%,具有一定的耐硫化氢腐蚀性能;双酚AF/BPP硫化体系氟橡胶物理性能一般,腐蚀后断裂伸长明显上升,因此在硫化氢环境中使用性能较差;DCP/TAIC硫化体系氟橡胶腐蚀后,拉伸强度保持率较低,并且体积变化率很高,耐硫化氢腐蚀性能较差。