环保法生产氟橡胶复原胶的研究

为解决传统再生胶脱硫工艺污染性较大的问题,研发了一种化学断硫环保生产新工艺,并最终制得了复原氟橡胶。实际应用时,采用氟橡胶与复原氟橡胶并用基本可保持氟橡胶所有性能,并大幅降低产品成本;复原氟橡胶分别与丙烯酸酯橡胶、丁腈橡胶并用时可大幅提升耐介质性能和耐高温性能。

众所周知,氟橡胶具有耐热、耐油、耐溶剂和耐强氧化剂等特性以及良好物理机械性能,广泛用于国防军工、航空航天及石油化工等领域。如今随着国民经济的高速发展和工业技术的不断升级,氟橡胶消耗量不断增长。据了解,到2015年全国汽车产量将达到3000万辆,氟橡胶消耗量预计达到8560吨以上,加上其他行业的需求,国内氟橡胶市场容量将达到11560吨,发展十分喜人。高速发展往往会带来一些深层次的问题,大用量生产氟橡胶制品必定产生大量的氟橡胶废料。氟橡胶是氟含量较高的橡胶材料,聚烯烃类氟橡胶和亚硝基氟橡胶主链结构均不含有C=C双键,耐热氧降解性较高,在氟橡胶制品的生产过程中会产生大量的边角废料,目前关于这种废料一直没有非常理想的处理方法,填埋很难降解,焚烧会产生剧毒物质,严重破坏臭氧层。

目前国内有些厂家将氟橡胶废料研磨成硫化胶粉直接添加到混炼胶中,可降低成本又利于环保,但胶粉在混炼胶中属非连续相,添加量会受影响。经长期实验,笔者及众多科研人员共同研制出了一种复原剂,即采用化学断链法制作氟橡胶复原胶和预制胶,在密封制品厂长期实验取得良好效果。

1、氟橡胶复原胶的制作原理

科研人员从大蒜和桔子皮等植物中提炼出了一种复原试剂,这种试剂中含有一种活性较强的小分子自由基,可用于废旧橡胶的复原。一般地,在采用机械法制备废旧橡胶颗粒的过程中,当机械力作用于废旧橡胶颗粒时产生力引发作用,生成活性粒子;与此同时,还产生了力裂解作用,生成具有大自由基特性的分子链断片。众所周知,硫化橡胶降解时,其自由基是在C-C=键上而不是在C-S键上,但有C-Sn-C键存在时30%的C-C键直接被破坏,而70%的是因破坏C-C键时生成的未配对电子转移到硫键上而被断链。裂解不总是在最弱键上发生,也可能在较强键上发生;有较弱C-S键时,断裂可能发生在C-C键上。由于复原试剂中的强活性自由基能与废旧橡胶中的断链键产生反应生成大量的线性分子链,生成了复原胶。因所选氟橡胶废料经过了高温二段硫化反应,其中的较小相对分子质量物质已大量挥发,而且化学断链时的温度不是太高,参与反应的复原剂的量不多,因而再生复原胶保持了较好的物理机械性能和较高的门尼粘度,从理论上讲,这种胶料经过一段硫化后,无需再经二段硫化。

2、氟橡胶复原工艺

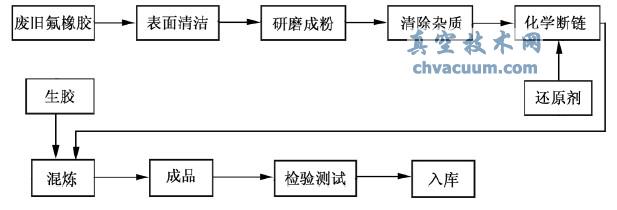

化学断硫工艺不同于传统高温脱硫工艺,其主要优点是能耗低(不需要高温)、投资少(设备和工艺简单)且不产生任何有害污染物。具体的复原工艺见图1。

由图1可看出,整个工艺流程中不需加温,没有任何废物产生,所以这是一种环保节能型生产工艺。与较高温度下脱硫生产的再生胶不同,本工艺生产的再生胶含有游离硫化剂,可在高温高压条件下直接硫化,为了与传统再生胶有所区别, 把使用本工艺生产的再生胶称作复胶。

图1 氟橡胶复原工艺流程

结束语

本工作制备的复原氟橡胶具有以下优点:

(a)不添加其他生胶,可单独硫化。

(b)保持了氟橡胶的耐介质性能和老化性能。

(c)能较好地与其他橡胶相容,且用量较大。

(d)不需高温脱硫,生产过程安全环保。

(e)材料成本低廉。

(f)减少了废旧橡胶对环境的污染。

推广氟橡胶复原技术可解决国内氟橡胶废料难以降解和利用率较低等问题。化学断链法可使废旧氟橡胶复原过程更加环保和经济。复原氟橡胶保持了氟橡胶纯胶的耐高温、耐介质特性。使用合理工艺和配合可生产出物理机械性能和化学性能均优异的复原氟橡胶。实践证明,这种复原氟橡胶可用于生产各种耐高温、耐介质橡胶件,产品成本大幅降低,企业效益显著提高。