等离子体轰击致聚酰亚胺表面亲水性研究

等离子体轰击聚酰亚胺表面会提高挠性印制电路板中溅射铜膜与聚酰亚胺基板的附着力,同时聚酰亚胺表面亲水性随之改变。本文通过改变轰击等离子体种类、轰击电流、轰击时间和轰击气压等条件,研究这些工艺参数与聚酰亚胺表面亲水性的相互关系。在等离子体轰击处理后的聚酰亚胺上磁控溅射镀铜并电镀加厚,利用剥离强度测试仪测量铜膜与聚酰亚胺基板的附着力,并分析亲水性与附着力之间的关系。研究发现,等离子体轰击可以增强聚酰亚胺的亲水性及聚酰亚胺基板与铜膜的附着力,且亲水性越好的样品,溅射镀铜后铜膜与基板的附着力也越好,并得到了等离子体轰击参数与亲水性的关系;研究表明可以把测量亲水性作为聚酰亚胺表面等离子体轰击效果的一种评价方法。

挠性覆铜板是制造挠性印制电路板的重要基材,具有薄、轻、可弯曲折叠、结构灵活的特点。在很多高科技电子产品如手机、数码相机、数码摄像机、液晶电视、笔记本电脑、带载IC 基板等方面都得到大量应用,目前挠性覆铜板已从有胶粘剂的三层型挠性覆铜板发展到无胶粘剂的二层型挠性覆铜板。其制造方式除涂布法和热压法外,还有溅射2电镀法。溅射-电镀法是在聚酰亚胺膜基材上溅射镀铜后,再电镀使铜膜厚度增加。此法优势是能生产超薄的二层型挠性覆铜板,铜膜厚度可薄到3μm~12μm ,特别适合于芯片搭载用挠性板(Chip on Flex ,COF) 和半加成法工艺应用。另外还可生产双面不同厚度的挠性覆铜板,因此溅射2电镀法将是未来超薄二层挠性覆铜板的首选制备工艺。

聚酰亚胺(Polyimide ,PI) 和铜膜之间的附着力小是溅射-电镀法制备工艺中的关键问题。研究表明,通过等离子体轰击聚酰亚胺表面对提高其与铜膜间的附着力有很大作用,此外等离子体轰击也改变了聚酰亚胺表面的亲水性(还包括聚丙烯等其他材料) ,而铜膜与聚酰亚胺的附着力与聚酰亚胺表面亲水性的关系却少有研究。因此本文通过改变轰击等离子体种类、轰击电流和轰击时间等条件,研究这些工艺参数与聚酰亚胺表面亲水性的相互关系。同时结合剥离强度的测量,研究亲水性与附着力之间的相关性,探索一种简便易行的等离子体轰击效果的评价方法。

1、实验

1.1、等离子体处理与亲水性测试

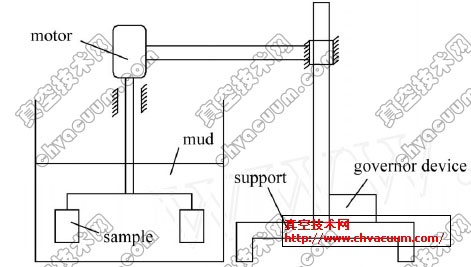

在等离子体处理之前,先对聚酰亚胺膜进行清洁预处理。聚酰亚胺保存于0 ℃以下的低温环境中,在使用时剪成12.5cm ×12.5cm 的方形。聚酰亚胺的清洗过程中依次用洗涤剂、清水、去离子水清洗,然后吹干放入真空室中进行等离子体轰击实验。为了模拟实际的真空镀膜环境,等离子体处理的过程是在真空蒸镀机(北京仪器厂DM450 型) 中进行的,将真空室抽到一定的真空度3.0 ×10- 3 Pa后,充入气体(氧气或氩气) 到6.0 ×10 - 2 Pa ,调节主阀,使真空室气压维持在2Pa~5Pa 之间,在放电电极加电压进行等离子体放电,轰击基板架上的聚酰亚胺膜。每次轰击过程都控制本底压强和工作压强不变,改变放电气体种类、轰击电流和轰击时间等工艺参数进行比较。

轰击结束后,将聚酰亚胺膜取出,立即用微量进样器取去离子水滴于其表面,分别在不同位置上点五滴,测量水滴的接触角,取其平均值。

1.2、真空溅射镀膜、电镀及测试

真空溅射镀铜所使用的镀膜设备是北京仪器厂的DM4502A 型镀膜机,自制的磁控溅射器,采用直流磁控溅射技术在聚酰亚胺基片上依次制备镍和铜双层膜。靶是高纯电解铜和高纯镍,直径为60mm ,厚度为3mm ,与基板距离65mm。

沉积薄膜前,先将聚酰亚胺膜进行等离子体轰击处理,轰击过程同上。在等离子体处理结束后,开始在氩气(1Pa~2Pa) 中依次溅射镀镍和镀铜双层膜。由于在聚酰亚胺直接镀铜的附着力很差,因此在二者间加了一层镍作为过渡层。

溅射结束后,将样品取出立即进行电镀铜加厚。电镀膜的厚度大约为20μm。

将电镀完成后的样品裁剪成宽3.20mm 的细长带,利用东莞正业电子有限公司的ASIDA2BL12B 挠性板剥离强度测试仪测试铜膜与聚酰亚胺膜之间的剥离强度。

2、结果和讨论

2.1、亲水性测试

图1 为分别在(a) 氩等离子体和(b) 氧等离子体中轰击情况下测得的去离子水在聚酰亚胺膜上的接触角与轰击时间的关系曲线。等离子体轰击时间对聚酰亚胺亲水性的影响是十分显著的。未经过等离子体处理的聚酰亚胺亲水性比较差,水滴在表面的接触角可达47°。而经过等离子体处理后,即使处理的时间很短,聚酰亚胺的亲水性也有显著提高。

图1 聚酰亚胺表面水滴接触角与等离子体轰击时间关系(a) 氩等离子体; (b) 氧等离子体

随着等离子体处理时间的增加,水滴接触角迅速减小, 约10min 就可降低到5°~6°。时间小于5min 时,亲水性改变幅度较小。图1 (a) 中当轰击电流为40mA 时,轰击时间为20min 时,最小水滴接触角为4.5°;轰击电流为80mA 时,轰击时间为20min时,最小水滴接触角为2.7°。从图1 (b) 中还可以看到,当用氧等离子体取代氩等离子体后,轰击20min后,水滴接触角可小至2°左右,说明无论是氩离子轰击还是氧离子轰击,聚酰亚胺表面均呈现出很好的亲水性。

图2 是在(a) 氩等离子体和(b) 氧等离子体下水滴接触角与轰击电流的关系曲线。从图2 (a) 中可以看出, 对于氩等离子体, 轰击电流在30mA ~100mA 范围内,均可得到较好的亲水性,当电流小于30mA 时,等离子体轰击很弱,对亲水性的影响不是很明显。对于氧等离子体,图2 (b) 可以看出,轰击电流在40mA~100mA 范围,有较好亲水性,并且随着轰击时间的增加,减小轰击电流可以达到同样的亲水性,当电流小于40mA 时亲水性的改变不大。

图2 聚酰亚胺表面水滴接触角与等离子体轰击电流关系(a) 氩等离子体; (b) 氧等离子体