AISI304奥氏体不锈钢离子碳氮共渗实验过程与结果

奥氏体不锈钢在低温下( < 450℃) 离子渗氮可以得到不含铬氮化物的氮扩大奥氏体相γN , 该相不仅具有高硬度, 好的耐磨性, 还具有比原奥氏体不锈钢更好的耐腐蚀性能[1~2]。但是奥氏体不锈钢离子渗氮也存在不足, 渗氮层硬度梯度大,高脆性和渗层薄导致相对低的承受载荷能力。奥氏体不锈钢低温( < 550℃) 渗碳同样可以获得不含铬碳化物的碳扩大奥氏体相γC , 虽然该相的硬度没有γN 大, 但是渗碳层厚度更大些, 同时渗层中硬度逐渐降低和分布有利于承受更高的负荷且具有更高的韧度。

如果对奥氏体不锈钢采用离子碳氮共渗, 可以同时获得具有离子渗氮的高硬度渗层, 又具有离子渗碳的高厚度渗层, 改善了渗层的硬度梯度。

本文采用N2, H2 和少量C2H2 的混合气体进行离子碳氮共渗, 通过调节C2H2 的含量对AISI304 奥氏体不锈钢进行表面硬化处理, 获得一系列具有不同力学性能、渗层深度和微观组织结构的渗层。本文中合理控制C2H2 含量的工艺对工业生产具有一定指导意义。

实验

实验过程

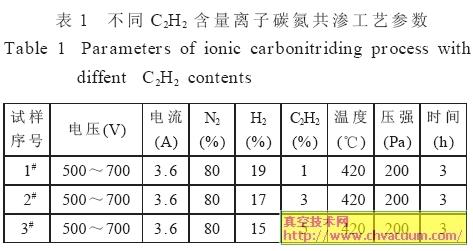

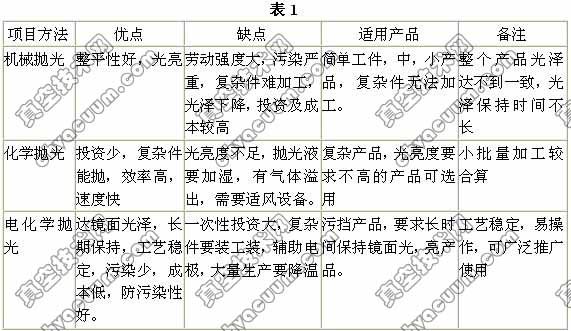

AISI304 奥氏体不锈钢离子碳氮共渗实验在自行改造的离子渗氮炉中进行, 工艺参数见表1, 本底真空度10 Pa。

实验用材料为AISI304 奥氏体不锈钢, 实验前试样表面抛光并清洗干净, 将离子渗氮时试样平放在真空室内阴极盘上, 为了更准确测量并控制处理温度, 将一支柔性热电偶的端部绝缘并与一个试验表面接触。在整个处理过程中, 被处理试样的温度控制在420±3℃。

表1 不同C2H2 含量离子碳氮共渗工艺参数

测试方法

采用德国Leica 公司DMLM 型金相显微镜观测试样截面金相。首先将镶嵌好的试样镜面抛光, 然后进行腐蚀。金相试样的腐蚀液为50%HCl+ 25% HNO3+25%H2O、腐蚀时间为40 s。用荷兰Panalytical 公司X’Pert pro 型X 射线衍射仪分析渗层相组成; 测试参数为: 掠射角3° 、扫描范围为30°~60° 、阳极材料为Cu靶、电压40 kV、电流密度40 mA、石墨单晶器。采用法国HORIBA Jobin Yvon 公司GDPROFILER 型辉光放电光谱仪( GDS) 对渗层内不同深度的C、N 含量的变化规律进行定量分析。硬度测试在上海泰明光学仪器公司的HX- 1000 型显微硬度计进行。载荷选用50 g, 力,保持时间15 s。

实验结果分析

渗层内部晶体组织结构

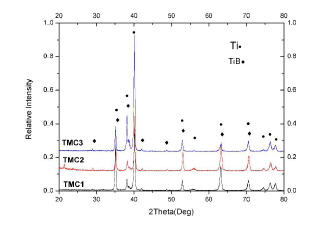

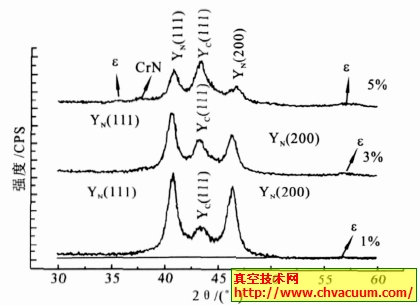

如图1 所示为不同C2H2 含量下AISI304 奥氏体不锈钢低温离子碳氮共渗XRD 图谱。随着乙炔含量的增加, 图1( a) ~ 图1( c) γC ( 111) 峰的强度相对于γN ( 111) 和γN ( 200) 峰的强度明显增大。

图1 不同C2H2 含量的AISI304 奥氏体不锈钢离子碳氮共渗XRD 图谱

当乙炔含量为1% 时, 图谱中没有发现碳或氮的化合物, 只有碳和氮的单相体, 即γC 和γN 。这与截面金相图2 ( a) 中1# 试样只有白亮层对应。且γC 和γN 两层有明显的分界, 靠近表面的上层为γN , 下层为γC , 两者形成的机理类似, N 溶解于基体奥氏体相形成N 过饱和的固溶体, 即氮扩大奥氏体相γN , 同理C 溶解于基体奥氏体相形成C 过饱和的固溶体, 即碳扩大奥氏体相γC 。

有报道称γC 和γN 与基体奥氏体相比较晶格常数增加3% - 10% ; 当乙炔含量为3% 时, XRD 探测到了微弱的ε- Fe2N; 当乙炔含量增加为5% 时,渗层中除了有少量的ε 相外, 还出现了少量的CrN。这与截面金相图2( c) 中γN 层中黑点对应,γN是一种亚稳态, 在一定条件下, γN 发生分解, 由面心立方结构( fcc) 恢复到原来奥氏体不锈钢的面心四方晶体结构( fct) , 同时析出黑色的铬的氮化物。基体中铬的析出会削弱试样的耐腐蚀性能。CrN 的形成可能是由于过量的乙炔增强了N的过饱和速度。渗层中只有CrN, 而无CrC 析出,说明氮比碳更容易与铬结合。