34CrNi3Mo钢压缩机叶轮的真空热处理工艺

对34CrNi3Mo钢压缩机叶轮进行了一系列不同的真空调质热处理工艺试验。结果表明,34CrNi3Mo钢试样经880℃氩气淬+580~600℃回火后,其规定塑性延伸强度为794~850MPa、抗拉强度为926~967MPa、伸长率为14.6%~16.5%、断面收缩率为35.7%~45.5%、冲击吸收能量为39.4~44.1J,满足了该叶轮力学性能的技术要求。

叶轮是离心压缩机产品的核心部件,在产品运行过程中通过高速旋转(可达10000r/min以上)对气体做功,以提高气体压力满足工业流程的需要,该类叶轮制造后的力学性能使用要求一般都较高。其中高压离心压缩机多是窄流道叶轮,常采用真空钎焊+真空热处理的方法进行叶轮制造,因此叶轮真空热处理的工艺参数是否合适对叶轮材料的力学性能影响较大,甚至会影响离心压缩机机组的安全可靠运行。

某34CrNi3Mo钢压缩机叶轮真空热处理后力学性能的技术要求指标为:规定塑性延伸强度Rp0.2≥780MPa、抗拉强度Rm≥850MPa、伸长率A≥12%、断面收缩率Z≥35%、冲击吸收能量KU2≥39J。本文作者对34CrNi3Mo钢进行了一系列不同工艺参数的真空调质热处理工艺试验,确定了合适的工艺参数,最终满足了该压缩机叶轮力学性能的技术要求。

1、试验材料及方法

1.1、试验材料

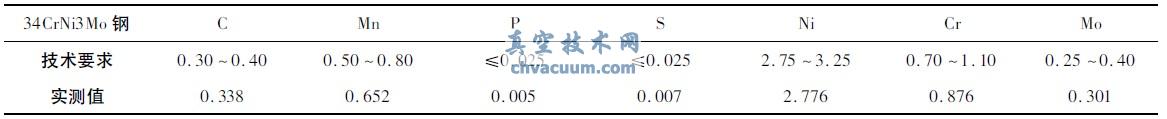

本次试验选用退火态34CrNi3Mo圆钢(200mm×600mm),加工成尺寸为150mm×35mm×35mm的试验件进行不同工艺参数的真空调质热处理工艺试验。利用GS1000型直读光谱仪对试验件进行材料化学成分分析,分析结果见表1。由表1可见,该试验件的化学成分满足JB/T6396—2006《大型合金结构钢锻件技术条件》对于34CrNi3Mo钢的各项化学成分要求。

表1 试验件的化学成分(质量分数,%)

1.2、试验条件与方法

本次真空调质热处理工艺试验选用ZQL-200-1250型单室真空炉按以下内容要求进行。

1)真空淬火工艺参数

冷态抽真空至2×10-2 Pa;以300℃/h速率加热到880℃分别保持180、240min;保温结束后立即填充高纯氩气体,气体快速冷却到65℃出炉。

2)真空回火工艺参数

冷态抽真空至2×10-2 Pa;以360℃/h速率加热到540、560、580、600、620℃保持120、270min;保温结束后立即填充高纯氩气体,气体快速冷却到65℃出炉。

3)性能及显微组织检测

用布氏硬度计HBSD-3000,按GB/T231—2009《金属材料布氏硬度试验》规定检测样件布氏硬度;用微机控制电液伺服万能试验机4505D,按GB/T228.1—2010《金属材料拉伸试验第1部分:室温试验方法》规定检测材料抗拉强度、规定塑性延伸强度、断后伸长率和断面收缩率;用数显式冲击试验机JBS-300,按GB/T229—2007《金属材料夏比摆锤冲击试验方法》规定检测常温冲击吸收能量;用光学金相显微镜GX51,按GB/T13298—1991《金属显微组织检验方法》规定检测显微组织。

2、试验结果及分析

2.1、淬火和回火工艺对材料性能的影响

1)保温180min淬火

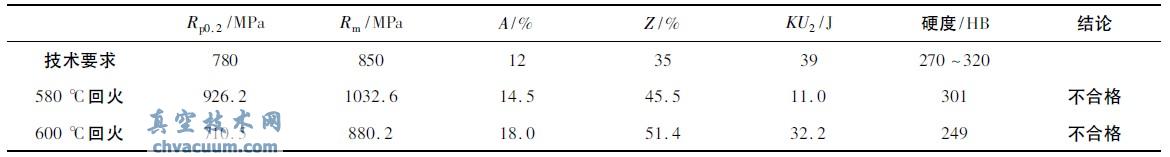

加热880℃保持180min后进行淬火处理,再分别进行580、600℃回火,力学性能检测结果(每种3件平均值)如表2所示。

表2 试验件淬火后的力学性能(保温180min)

从表2可见,在此条件下进行调质处理的试验件力学性能都不满足技术要求。580℃回火后强度、硬度指标都很高,但冲击吸收能量较低(不足技术要求的一半);在600℃回火后,冲击吸收能量虽有提高但仍不符合技术要求,且在Rp0.2已经低于技术要求的情况下KU2仍偏低,结果呈现为Rp0.2、KU2都不合格。

这说明加热880℃保持180min后淬火热处理工艺参数不合适。

2)保温240min淬火

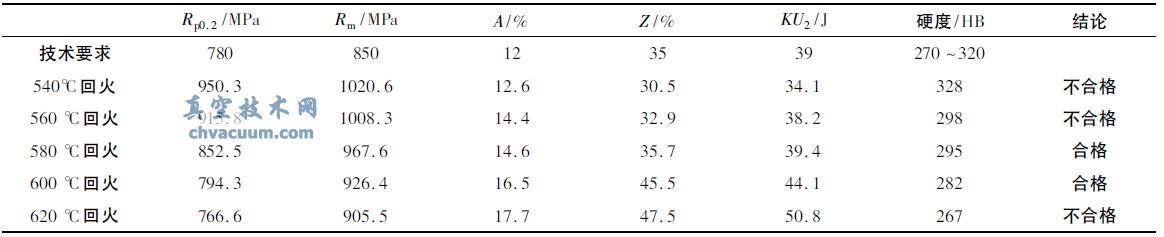

加热880℃保持240min后淬火处理,再分别进行540、560、580、600、620℃回火,力学性能检测结果(每种3件平均值)如表3所示。

表3 试验件淬火后的力学性能(保温240min)

从表3可见,按照本试验条件淬火处理再进行不同温度回火后呈现出:随着回火温度的提高,强度、硬度指标都逐渐降低,塑、韧性指标都逐渐提高的现象;在580、600℃回火后各项力学性能指标都可满足技术要求。

2.2、淬火和回火工艺对显微组织的影响

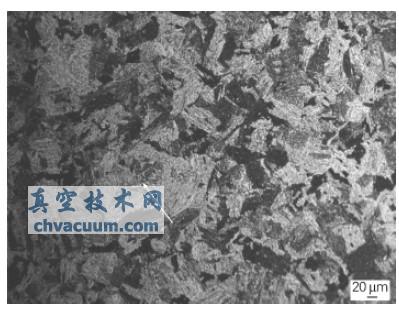

1)保温180min淬火

图1为34CrNi3Mo钢试验件加热880℃保持180min后淬火+600℃回火处理后试样的显微组织,呈现马氏体+索氏体+点状铁素体组织,且组织不均匀,其中箭头所示位置马氏体发生晶粒融合,形成大块状组织,晶粒度大小约为2级,该显微组织说明按照本工艺进行真空调质处理后,奥氏体转变不充分甚至仍然存在锻造组织,材料组织粗大说明淬火冷却速度不够,这是严重影响材料韧性的主要原因,必须采取措施使淬火过程中奥氏体转变完成充分消除锻造组织,并注意加大冷却速度细化晶粒组织。

图1 34CrNi3Mo钢试样经880℃×18min+600℃热处理后的显微组织

2)保温240min淬火

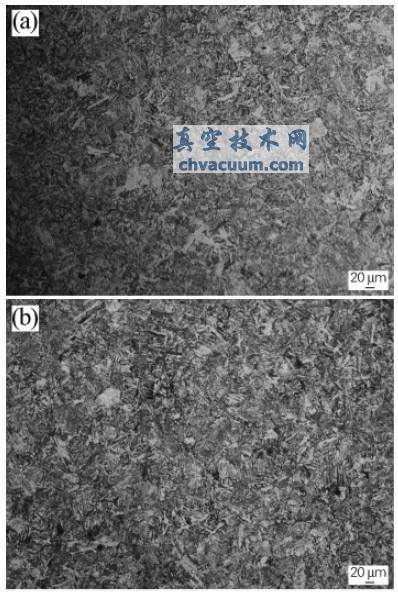

图2为加热880℃保持240min后淬火,分别进行580、600℃回火后材料的显微组织,主要呈现回火索氏体+马氏体组织,组织均匀性较好,晶粒度约为5~6级。对比图1与图2可见,图2所示材料整个组织更为均匀,马氏体块状组织含量大幅下降,且未产生图1试样所示的晶粒融合现象。从而使材料韧性指标得到了一定程度的提升,整体性能也得到了一定程度的改善。

图2 34CrNi3Mo钢试样880℃淬火后不同温度回火的显微组织

根据上述试验结果,制订了34CrNi3Mo钢优化的真空调质热处理工艺为加热880℃保持240min后立即填高纯氩气快速冷却淬火再进行580~600℃回火。该工艺处理后材料的显微组织主要呈现回火索氏体+马氏体组织,组织均匀性较好,晶粒度约为5~6级,其各项力学性能指标都可满足技术要求。

3、结论

1)34CrNi3Mo钢在真空调质处理过程中必须确保奥氏体转变完成充分,彻底消除锻造组织,并注意加大冷却速度细化晶粒组织,这是严重影响材料韧性好坏的主要原因。

2)34CrNi3Mo钢在真空淬火后呈现出随着回火温度的提高,强度、硬度指标都逐渐降低,塑、韧性指标都逐渐提高的现象。

3)34CrNi3Mo钢在加热880℃保持240min后立即填高纯氩气体快速冷却淬火再进行580~600℃回火的真空调质处理后,材料的显微组织主要呈现回火索氏体+马氏体组织,组织均匀性较好,晶粒度约为5~6级,各项力学性能指标都可满足技术要求。