低压真空渗碳炉的发展与工艺特点

低压渗碳和气体渗碳相比,不仅可以形成无氧化物和无污染物的表面,而且把渗碳和气淬结合起来,改善零件变形行为,提高渗碳温度,减少间歇式处理的时间,大大降低了气体和能量消耗,同时防止了炭黑的产生。

低压真空渗碳炉发展

北京华翔电炉技术有限公司(简称华翔公司)针对传统的热处理设备:真空渗碳炉运行中存在的问题,对真空炉的结构进行大胆改造,研制出符合客户工艺要求的低压真空渗碳炉。华翔公司研发的HZC2-65双室渗碳油淬气冷真空炉,装炉量能够达到200kg。设计的双室油淬加压气冷真空炉,已申请国家发明专利。

华翔公司设计的真空渗碳炉主要有:双室高压气冷真空炉、双室油淬加压气冷真空炉、单室高压气冷真空炉(上下交替气冷)、单室高压气冷真空炉(360℃气冷)。双室渗碳气淬炉由于加热室气密门与传送室分隔,加热室始终处在热态,故冷工件进入热室时的升温速率相对较高,因此节省了加热时间,提高生产效率。

(1)单室炉 单室渗碳气淬炉,由于其结构特点决定,在每次进料和出料时必须打开炉门,使整个热区暴露在大气中,由于热区中的部件多数为石墨材料,具有很高的吸气率,所以每次上料之后,在加热和抽真空过程中,工作真空度的建立需要相对长的时间。另外,由于在低温状态下进行真空加热,其热传导主要靠对流传递,因此单室真空炉,必须装有低温对流加热风扇并向炉内充氮气,以提高低温段的加热速度,这样不但使结构复杂化,也增加了生产成本。

(2)双室炉 热区一直保持在真空和高温状态,在冷工件进入热室时,炉温基本降到750℃,在此温度下进行真空加热,热量的传递主要靠辐射传热,因此双室炉不需要安装低温对流加热装置即可达到快速加热,基于上述原因,真空技术网(http://www.chvacuum.com/)认为双室真空炉相对单室真空炉有更快的加热速度和更高的生产效率。

低压真空渗碳工艺

(1)低压真空渗碳是一种改进的气体渗碳工艺,渗碳时远低于大气压,典型的压力范围是300~2500Pa。其优点是钢表面保持非常洁净,因为没有气体的相互反应,真空环境下碳更快地到达钢的表面。

(2)渗碳时羟类气体被引入渗碳室,裂解产生了活性碳原子,它们自由地渗入钢的表面,而氢和剩余碳氢化合物的副产品被真空泵排除了系统。目前我们采用真空渗碳的羟类气体是乙炔(C2H2)和丙烷(C3H8)。

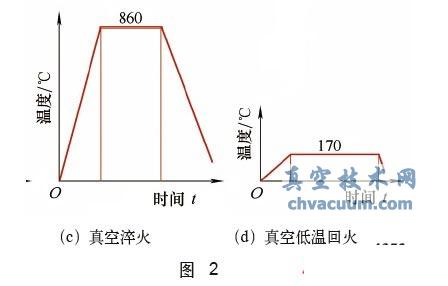

(3)在低压真空渗碳中,羟类气体的裂解是非平衡反应,意味着钢表面很快能达到奥氏体中的碳饱和水平。通过重复多个强渗和扩散步骤,能够获得希望得到的碳分布和渗层深度。

(4)低压真空渗碳工艺的控制是基于扩散理论的“奥氏体碳含量饱和值控制法”,即整个渗碳过程由数个渗碳程序集合组成,每个渗碳程序包括强渗和扩散两个阶段。确定每个子渗碳程序的个数和每个渗碳程序包括强渗期、扩散期时间需要依据材料的成分、渗层深度的要求和表面碳浓度的要求,建立确定的数学模型后,利于计算机计算出来。

低压真空渗碳的特点

(1)低压真空渗碳,可以大幅度降低生产成本和大幅度提高设备利用率。这是因为低压真空渗碳的气氛非常简单,强渗期仅需乙炔或丙烷,扩散期仅需氮气,且压力非常低,因此使用气氛的成本显著降低。另外,由于低压渗碳设备和工艺的特点,可进行高温渗碳,所以适当提高渗碳温度,可大大缩短渗碳时间。

(2)因低压真空渗碳的控制系统能对渗碳工艺进行精确控制,因此所处理工件有良好重复性,且工件变形小,表面光亮,无需渗碳后再进行机械加工。

(3)低压真空渗碳技术有更大的灵活性,其设备可以作为独立设备,也可以与冷加工连成一条生产线。设备本身既可以是周期式的,适合小批量,多品种的生产情况。也可以是连续式由多个加热渗碳室、气淬室、油淬室、进出料室、真空系统、工件自动运输系统等组成,适合大批量生产情况。另外,开炉、停炉非常简单,每炉开炉只需0.5h即可进入工作状态。

(4)低压真空渗碳采用冷壁真空技术,无点火装置,无失火危险,无污染,洁净,安全,设备操作简单,维修容易。

低压真空渗碳设备特点

用户可以根据不同要求对真空渗碳设备做出多种选择:单室、双室、三室。根据工件装载方式不同可选择:立式、卧式。根据工件淬火方式不同可选择:油淬、气淬。根据处理室功能不同,可以在设备中选择预热室、渗碳室、淬火室等。可选择不同有效加热区尺寸,以对应不同的装炉量。设备可安装在热处理车间,也可与冷加工设备组成生产线。根据生产量,可是周期式真空渗碳设备,也可是生产线式真空渗碳设备。

低压真空渗碳设备具有多种用途,能灵活地实现多种热处理工艺,如真空渗碳、真空碳氮共渗、真空渗碳+油淬、真空渗碳+气淬,以及真空炉全部功能。并可用于对工业领域各类材料和零件进行相关热处理。如12Cr2NI4A、12CrNi3A等高合金渗碳钢的渗碳及渗碳后淬火,20CrMnTi等结构钢的渗碳及渗碳后的淬火,1Cr13等不锈钢的渗碳及渗碳后的淬火,H13、W6Mo5Cr4V2等工模具钢的淬火、齿轮类零件、轴套类零件、精密轴承、油泵油嘴机械件、精密机械零件等的淬火和退火。

渗碳油淬气冷真空炉

设备选用乙炔气体作为渗碳碳源,可以有效解决选用渗碳甲烷或丙烷时气体过早分解产生炭黑和焦油、渗碳不均匀、无法对小孔进行深层渗碳的问题。渗碳时在炉体内壁充N2作为保护气体,防止对炉体造成污染。渗碳时产生的少量炭黑,通过专门的过滤装置除去,避免了对环境和工件表面的污染。

齿轮在整个热处理技术中,渗碳处理占相当大的比例。通过渗碳处理可实现在提高表面强度、硬度、耐磨、疲劳极限等性能的同时,还可保持心部的强韧性,使产品具有更高的综合力学性能。真空渗碳与普通气体渗碳相比具有以下特点:

(1)可在较高温度(980~1100℃)下进行,真空对工件表面有净化作用,有利于碳原子被工件表面吸附,因而真空渗碳可加速渗碳过程。

(2)工件在真空条件下渗碳,表面不脱碳,不产生晶界氧化,有助于提高零件的疲劳强度。

(3)可直接将甲烷、丙烷或乙炔气体通入真空炉内渗碳,无须添置气体制备设备。

(4)对于有盲孔、深孔、狭缝的零件,或不锈钢、含硅钢等普通气体渗碳效果不好甚至难以渗碳的零件,真空渗碳都可获得良好的渗碳层。

(5)真空渗碳的耗气量仅为普通气体渗碳的几分之一或十几分之一。

(6)对环境基本无污染。

齿轮真空渗碳实例

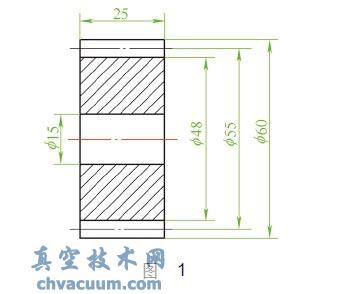

材料为18C r2N i4A,齿轮见图1(m =2,z =30),齿面硬度58~62HRC,心部硬度31~44HRC,渗碳淬硬层深度0.8~1.2mm,碳化层级别1~6级,残留奥氏体1~4级。

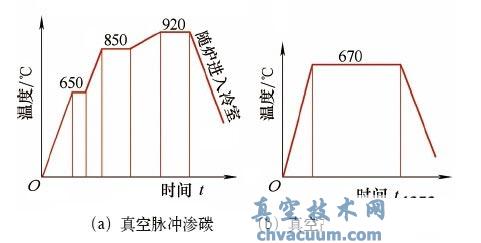

工艺过程见图2。渗碳过程见图3。设备运行中(设备显示屏见图4、图5),经检验金相组织符合技术要求。

真空渗碳技术发展

真空渗碳技术美国于1950年进行研究,1960年申请专利 ,真空渗碳技术初见端倪。1972年Hayes Co.发表了这项技术,促进了真空渗碳技术的应用和发展,美国、日本等国竞相研制和开发真空热处理设备。

与此同时,各公司的真空渗碳炉均是以真空淬火为主体的通用型真空炉附加渗碳功能,是冷壁型的。目前这种炉子仍是真空渗碳的主要设备,生产应用较广。当真空渗碳温度高于600℃时,丙烷易分解为碳、氢和甲烷,分解速率非常快,几乎瞬间完成,所以当丙烷气进入加热室内便开始分解,在被加热工件的附近空间更是倾向于大量分解,使加热室内极易形成炭黑,而在炉子中相对温度较低的部位,如内壳或管道内,丙烷还形成焦油,对真空泵组极为有害。因而真空渗碳炉要求能够排除或烧掉炭黑。

目前国内大部分采用可控气氛渗碳技术,但存在其无法克服的弊端。如可控气氛渗碳无法解决表面内氧化、高温渗碳层及深层渗碳的问题,气体渗碳也难以对不锈钢、含硅钢进行渗碳等。

在欧洲、美国、日本等地,低压真空渗碳已经在汽车、机械、航空航天等领域获得了广泛的应用,呈现出逐渐替代可控气氛渗碳的趋势。尤其是在一些特定领域,更显示出其卓越的性能,如盲孔类零件的长形喷油嘴针阀体、销轴类零件的薄层渗碳等。这些件用一般的可控气氛渗碳是比较困难的,而真空渗碳却可轻易地加以解决。

关于渗碳方式,在低压真空状态下,渗碳方式是通过数个子渗碳程序组成的,包括多个强渗和子扩散,所以此工艺方式又称脉冲渗碳工艺方式。采取这种渗碳方式可以保证工件边角不会产生过渗,也能够保证工件表面不会积碳,形成炭黑。

因为真空渗碳时,渗碳件被均匀加热到渗碳温度后,才通入渗碳气体开始渗碳,并在渗碳过程中采用脉冲渗碳,所以渗碳层深度和表面含碳量都很均匀,渗碳层组织非常优异,不存在网状碳化物和晶间氧化的问题。

(1)经济效益和主要经济效益指标 低压真空渗碳炉在运行成本方面有着很强大的优势:加热时间短、抽真空快速、渗碳气体使用量少、淬火效率高、以及更长的使用寿命和更低的保养成本。该设备集真空渗碳和真空淬火于一体,仅一台设备就可实现多种工艺要求,深得客户青睐。

(2)市场预测分析及市场营销战略 随着低压真空渗碳工艺和真空渗碳炉制造技术的进一步提高,真空渗碳的应用领域逐步推广,需要可控气氛所不可能应用和涉及的领域,用真空渗碳工艺及设备会很容易加以解决。