复杂断面铝挤压模具真空淬火处理

一、问题

本公司是为全国铝型材行业500吨—5500吨挤压机专门制造挤压模具的专业公司。每年此模具淬火近100吨,氮化近30吨。模具加工工艺如下:

1、加工路线

粗加工(单面留0.2—0.5mm余量)→淬火→精加工,电加工→打光,装配试模→氮化。

2、热处理

(1)材料:4Cr5MoSiV1(H13)。

(2)技术要求:HRC48—52。

(3)热处理工艺与设备:

1020℃加热,油冷,580℃、550℃两次回火。设备为75KW盐炉,90KW气体渗碳炉保护加热,井式回火炉回火。模具试模后在我厂或用户方氮化处理,方法为普通气体氮化,工艺为570℃、6小时氮化处理,氮化层深度为0.06—0.08mm,氮化层硬度为HV900。

用以上方法处理一般断面模具,挤压杆,积压筒均可保证在使用中不塌不裂。硬度有的也可放宽为HRC<46—53>。这种情况下挤压寿命主要取决于氮化质量和次数。

但是近几年来随着工业飞速发展,各种复杂断面电子工业用散热片,电机外壳等型材大量需求,如图1示。这种复杂断面的模具约占总量的四分之一左右。

图1:复杂断面铝型材

这些型材在挤压时挤压比很大,流动成型阻力大,模具的某些工作断面承受极大的剪切应力,如图2,图3示。模具的悬牙,悬桥在挤压中早期出现倒牙,塌桥 (HRC<46>)或断牙,断桥(HRC53)即使硬度在合格范围内挤压寿命也不高,怎么解决这个难题?当然选用进口钢材,例如瑞典8407 或日本SKD61,寿命可能提高,但进口料价格80元/kg,比国产料16元/kg高出几倍,这样一来在模具价格上用户不肯接受,所以这是一个课题。(挤压模具材料费在模具成本中比例较大)。

图2:散热片平模模具

图3:电机壳凸模模具

还有这种情况:在氮化时或挤压前预热时(温度490℃—520℃)偶尔有跑温现象发生,这时模具硬度下降,不能再使用,必须重淬,但这时模具已配合成型,间隙0.02mm左右,如重淬变形是个难题,如不重淬将造成批量报废,损失较大。这也是生产中遇到的一个课题,针对以上问题,三年来我们采取了以下方法,取得了良好效果,介绍如下。

二、真空油淬与真空低压气淬

1、真空油淬

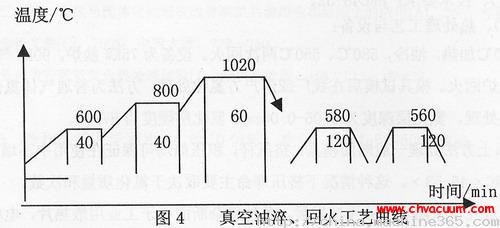

工艺如图4示:

图4:真空油淬、回火工艺曲线

由于真空炉比盐炉,气体渗碳炉保护加热有以下明显优点:

(1)加热升温有两次等温,升温十分缓慢,热应力很小。

(2)真空加热恒温时温差小,故加热十分均匀,工艺过程由微机控制,所以各炉次的工艺一致性好,并可避免人工操作带来的误差。

(3)冷却时真空淬火油洁净,同时有油揽拌,故冷却比较均匀。

(4)真空加热时可脱去钢中有害气体,表面没有脱碳或渗碳。

所以真空淬火模具硬度十分均匀,通过回火后硬度可严格控制在HRC49—52范围内,模具的各个断面强度均匀而且有所提高,所以模具寿命有明显提高。

2、真空低压气淬

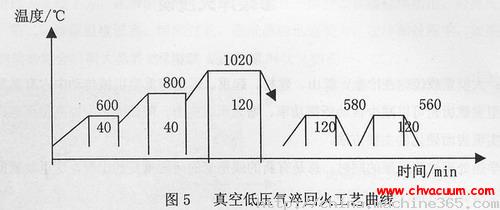

对跑温返淬成型模具,我们采用低压气淬,在冷室中回充氮气约7×10 pa,风扇搅拌如图5示:

图5:真空低压气淬工艺曲线

通过多炉生产实践证明,采用此工艺,截面厚度≤50mm,注意松散摆放,均可淬硬到技术要求,补救可百分之百成功,变形十分微小。

三、电加工后表面淬火层再回火处理

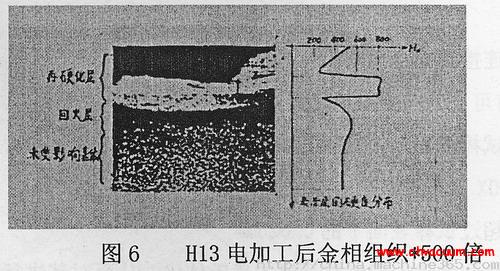

模具经电加工后,尤其是电脉冲加工,在金属表层会形成15μ-30μ淬火组织,如图6示:

在复杂断面悬牙两侧存在硬而脆的淬火层,在挤压时在极大剪切应力作用下会形成微细裂纹,逐步扩展而形成掉牙的一个因素,所以我们增加了电加工后530℃-560℃,2小时再回火处理,避免表面氧化;这样就杜绝了早期掉牙现象产生。

四、结论

1、复杂断面挤压模具经真空淬火与电加工后再回火处理,使模具使用寿命提高2倍,杜绝掉牙,断桥现象产生。

2、跑温模具可采用低压气淬补救。

3、真空炉虽一次投资高,热处理价格也比常规热处理提高一倍,但对复杂端面模具而言,非其莫属,经济效益明显。

4、ψ730mm气体保护加热时,严格控制滴量,否则,脱碳严重,在检验硬度时增加困难,严重增碳时因加工量小会影响以后的氮化效果,当然有条件的话,使用大型真空炉油淬或高压气淬,效果最佳。