真空渗碳及碳氮共渗技术近况和应用

在简述真空渗碳及碳氮共渗近况的基础上,重点介绍了乙炔真空渗碳及乙炔、氨气真空碳氮共渗的效果及应用。在WZST系列双室真空渗碳淬火炉渗碳后,渗碳层深度均匀性为±0.05~0.08mm。当渗碳深度为0.97~1.08mm时,表面碳浓度为0.84%~0.87%。20CrMo钢制精密级齿轮真空碳氮共渗后,硬化层深0.15~0.30mm,硬度550HV0.5,齿轮内孔直径变形量≤0.01mm,且无喇叭口。

一、真空渗碳近况

1、丙烷作为渗碳气的特点

丙炳因含有丰富的“C”源,早期真空渗碳一直采用丙烷(C3H8)为渗碳气。其特点如下:

(1)渗速快,可实施高温快速渗碳。

(2)渗层组织中无晶界氧化层。

(3)使复杂形状和不通孔渗碳成为可能。

2、丙烷作为渗碳气的问题

(1)装炉量增加,渗碳气流量增加,压力加大,炭黑也越严重。

(2)由于炭黑严重,维修频率加快。

(3)为了减轻维修量、频率,不得不减少装炉量,导致生产率低下。为此,真空渗碳停留在特殊领域、特殊零件的应用,难于推广和普及。

3、乙炔作为渗碳气的特点

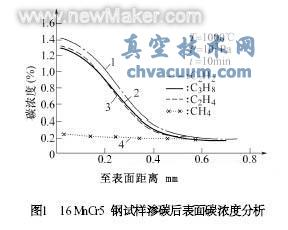

有人用16MnCr5钢试样,在1000℃、1×103Pa时渗碳10min后,经2×105Pa氮气中快速冷却。采用4种不同的渗碳气:甲烷、丙烷、乙烯和乙炔。16MnCr5钢用各种碳氢化合物气体渗碳后碳浓度的分布曲线示于图1。从图1中可看出,甲烷表面碳浓度最低达0.2%,基本上没有渗碳能力;乙炔表面碳浓度最高达1.4%,渗碳能力最强;丙烷、乙稀结果相同,渗碳能力居中,而且相同的渗碳层深,用乙炔渗碳时碳浓度要高0.1%。碳的传输能力或称富化率(g/m2·h)也得到相同的规律,甲烷2g/m2·h,丙烷和乙稀为120g/m2·h和130g/m2·h,乙炔的碳传输最大,接近150g/m2·h。

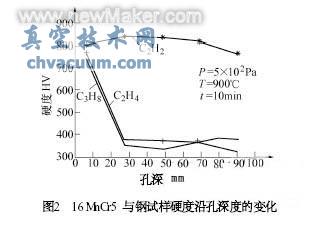

更为重要的是不同渗碳气体在真空渗碳时,进入小而深的不通孔的渗碳效果。对3mm×90mm的不通孔做试验,900℃、5×102Pa、10min渗碳,2×105Pa氮气中快冷,再次加热至860℃并在5×105Pa氮气中淬火。图2是用不同碳化氢气体渗碳后的试验结果。从结果可以明显看出,丙烷及乙稀渗碳能力只能使不通孔深6mm处渗碳淬硬,>6mm处均未被渗上。而用乙炔进行渗碳,沿着孔的深度直至不通孔的底部90mm全部渗上了碳,显然乙炔比丙烷或乙稀具有明显的、更强的渗碳能力。乙炔的应用使真空渗碳技术的发展进入了新的阶段,生产中炭黑的产生明显减少,维修周期拉长,效率提高,装炉量逐渐加大到300~700kg/炉。

4、饱和值调整法

图3是表示在相图上的真空渗碳工艺及饱和值调整法。气体渗碳是对渗碳气氛的碳势进行控制。真空渗碳是利用调整达到碳的固溶极限的渗碳时间,以及停止供渗碳气后的扩散时间,来控制渗碳层的方法,这就是所谓的“饱和值调整法”。

在试验确定了渗碳气流量、压力的基础上,设定好时间参数,用自动控制的方法可以方便地确保生产质量的再现性。

二、真空渗碳均匀性

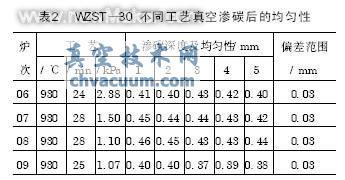

表1、表2是系列双室真空渗碳炉某些炉型均匀性测试结果。测量点和国标规定的温度均匀性5点测温的位置一致。据这些表中数据来看,渗层深度±0.08mm,碳浓度±0.05%。

三、真空渗碳的应用

1、齿轮类零件的应用

图4为20CrMo齿轮类零件真空渗碳后外观,渗层深度分别是0.38mm、0.64mm。表3是变形和硬度情况。

图4所示各类齿轮精度等级为JB179-60、8DC级,热处理后不再研磨加工,直接装配,因此变形量要尽可能小。变形大时,因电动机转速高(1450r/min)会使噪声增大,甚至会使装配无法进行(因内渐开线花键孔无法再加工)。从表4可知,各齿轮件变形量可控制在0.05mm以内。

2、不锈钢渗碳

为了给耐蚀性优良的不锈钢附加高的耐磨性,可不受设备条件限制用真空渗碳的方法实现。图5是0Cr18Ni9经1050℃、50min渗碳后的组织,层深0.2mm,硬度可达700~800HV。

3、模具的真空渗碳

为进一步增加Cr12MoV钢制模具表面层碳化物含量,以提高耐磨性能,可用真空渗碳的方法在高温高碳势条件下,实现高浓度渗碳。

四、真空碳氮共渗

1、碳氮共渗技术的进展

气体碳氮共渗是在20世纪60年代被大量研究,70年代得到广泛使用的一项传统热处理技术。该技术由于氮的渗入使钢的临界点(A1、A3)下移,可以适当降低淬火温度,提供了进一步减少淬火变形的可能。氮的渗入还使淬透性增加,所以除合金钢外,碳素钢也可以实施碳氮共渗及油淬处理,从而提高硬度和表面耐磨性,这两个特点也正是该技术被广泛应用的原因。该技术使用的渗剂有:①氨气+煤油。②吸热式气氛+富化气+氨气。③氮基气氛+甲醇+丙烷+氨气等。共渗机理:无论哪种渗剂中都有含氧介质,C、N同时渗入金属,金属表面的化学反应、C和N向金属内部的扩散是平衡式,从共渗结果看,渗层组织有晶界氧化层。

20世纪末到本世纪初以来,出现了一种预抽真空式碳氮共渗技术。从C、N来源和使用渗剂方法来看,共渗机理、结果和气体碳氮共渗是一样的,渗剂中仍有含氧介质。渗层组织中仍有表面晶界氧化层,并无法杜绝。不过此法由于使用了真空排气和密封技术,不仅工艺过程缩短,效率提高,渗剂使用量略有减少,而且晶界氧化层深度也有所减轻。据有关资料介绍可减少50%。

本世纪以来,H.Altena和F.Schrank介绍了往真空炉中通入丙烷、氨气的新技术来提高合金钢和非合金钢的表面硬度,借助真空中工艺过程的控制来影响金属表层碳、氮浓度及渗层的深度,说明了碳、氮渗入的过程和影响因素,报道了关于设备的构想。2004年日本专利公开,该专利提到的新技术特征:在真空炉内,工件被加热至渗碳温度,通入渗碳气体进行渗碳、扩散,然后降低温度,再向真空状态的炉内通入渗氮气体,进行渗氮。碳钢或表面硬化钢用这种新技术都可以得到要求的表面硬度、层深和韧性。该专利曾有应用于汽车零件批量生产的报道。

2、真空碳氮共渗的特点

在真空(低压)碳氮共渗的渗剂(碳氢化合物+氨气)中没有含氧介质,金属表面的化学反应是在100~3000Pa的真空状态下单向的分解反应,其中C和N的渗入是同时,或是C先、N后,说法不一。但在碳氮共渗过程中,一旦停止气源供应,表层的C继续向金属内部扩散,呈现非平衡态;而N则从金属表面溢出,呈现平衡态,或者说此时已渗入金属的N同时向金属内部和表面两个方向扩散,这些特点对工艺有重要影响。真空碳氮共渗除保留气体碳氮共渗特点外,渗剂气体中无含氧介质,渗层组织中可以杜绝晶界氧化层,共渗压力低,使用的渗剂气体量少,废气排放量也大幅度减少。

五、真空碳氮共渗技术的应用

1、应用对象

适合使用的材质:可用于低碳合金钢(包括合金结构钢、合金渗碳钢),也能用于广泛使用的碳素钢及粉末冶金钢。对载荷大的零件建议使用中碳钢、Cr钢、Ni-Cr钢、Ni-Cr-Mo钢等。适用于要求耐磨性、疲劳强度为主的零件,如各种齿轮、轴、垫圈(片)、轴衬(套)齿圈(盘)、油泵油嘴、滚柱、轴承盖、链轮(条)、离合器、闸阀、销钉、螺钉(母、杆)等。

2、应用实例

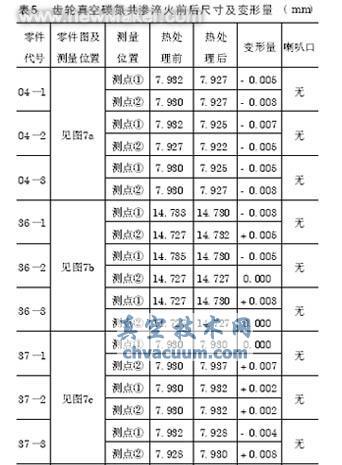

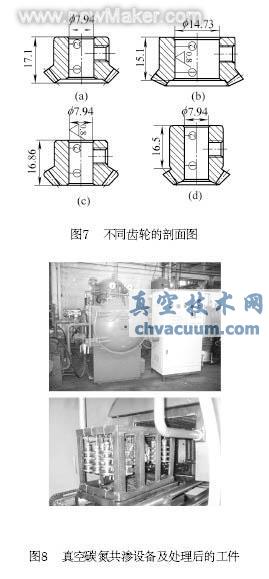

名称:精密级齿轮(5级);材质:20CrMo。技术要求:硬化层深0.15~0.30mm;硬度(550±50)HV;内孔变形:≤0.01mm,不能形成喇叭口。

精密齿轮经真空碳氮共渗热处理后测量,渗层0.18~0.20mm,淬火硬度728~731HV,符合技术要求。表5列出了内孔测点1(下端)、测点2(上端),见齿轮剖面图(见图7),热处理前后内径测量值及变形量。同一个齿轮的测点1和测点2变形量差值≥0.01mm时,则该齿轮内孔呈喇叭口,为报废品;反之则为合格品。所以从表1喇叭口一项可见,所测12件齿轮均为合格品。这足以说明真空碳氮共渗热处理变形小的优越性。

3、真空碳氮共渗的技术装备及选型

真空碳氮共渗后的冷却可采用油冷。油冷时,表6列出了系列双室真空渗碳及碳氮共渗油淬气冷炉的各种类型,可根据表6中加热区尺寸和装炉重量等选择你所需要的型号。图8是真空碳氮共渗设备及油淬后工件表面的状况。

六、结语

乙炔真空渗碳的应用,使真空渗碳技术的发展进入了新的阶段,生产中炭黑明显减少,维修周期拉长,装炉量增大,生产效率提高。与气体碳氮共渗相比,真空碳氮共渗完全无氧的介入,渗层组织无晶介氧化层,适用于普通碳素钢、合金钢、粉末冶金件,热处理变形比渗碳小,精度高。对机械行业量大面广的基础零部件,其使用寿命提高,节约国家资源,意义重大。真空碳氮共渗新技术需要的渗剂气体少、废气的排放也大幅度地降低,既节约气体、又清洁环保,有望能得到广泛的应用。