真空热处理设备PLC温控系统设计

真空热处理设备应用越来越广泛,一般都需要外购温控表控制温度。本文设计了PLC 温控系统,在设备自带PLC中利用PID模块设计控温系统,无需外购温控表,大大减少设备成本并降低故障发生。同时,把温控程序与真空设备原有程序放在一个软件系统里编程,可减少通讯线路,系统运行稳定,反应迅速。

1、真空热处理技术

真空热处理是真空技术与热处理技术相结合的新型热处理技术,真空热处理所处的真空环境指的是低于一个大气压的气氛环境,包括低真空、中等真空、高真空和超高真空,真空热处理实际也属于气氛控制热处理。真空热处理是指热处理工艺的全部和部分在真空状态下进行的,真空热处理可以实现几乎所有的常规热处理所能涉及的热处理工艺,但热处理质量大大提高。与常规热处理相比,真空热处理的同时,可实现无氧化、无脱碳、无渗碳,可去掉工件表面的磷屑,并有脱脂除气等作用,从而达到表面光亮净化的效果。

1.1、真空冶金

在低于标准大气压条件下进行的冶金作业。可以实现大气中无法进行的冶金过程,能防止金属氧化,分离沸点不同的物质,除去金属中的气体或杂质,增强金属中碳的脱氧能力,提高金属和合金的质最。真空冶金一般用于金属的熔炼、精炼、浇铸和热处理等,随着尖端科学技术的迅速发展,真空冶金在稀有金属、钢和特种合金的冶炼方面日益广泛地得到应用。

1.2、温度控制

温度控制已成为工业生产、科研活动中很重要的一个环节,能否成功地将温度控制在所需的范围内,关系到整个活动的成败。由于控制对象的多样性和复杂性,导致采用的温控手段的多样性。在真空热处理设备的温度控制系统中,首先将需要控制的被测参数温度,由传感器转换成一定的信号后,再与预先设定的值进行比较,把比较得到的差值信号,经过一定规律的计算后,得到相应的控制值,此时将控制量送给控制系统进行相应的控制,而且不停地进行上述工作,从而达到自动调节的目的。

1.3、PID 控制原理

在过程控制中,按偏差的比例(P)、积分(I)和微分(D)进行控制的PID 控制器(亦称PID 调节器)是应用最为广泛的一种自动控制器。它具有原理简单,易于实现,适用面广,控制参数相互独立,参数的选定比较简单等优点;而且在理论上可以证明,对于过程控制的典型对象———“一阶滞后+ 纯滞后”与“二阶滞后+ 纯滞后”的控制对象,PID 控制器是一种最优控制。PID 调节规律是连续系统动态品质校正的一种有效方法,它的参数整定方式简便,结构改变灵活。

2、硬件设计

CPU 采用西门子S7-300 系列314C-2 型PLC ,该PLC 具有以太网和D P 通讯、模拟量输入输出功能等,可满足常规热处理设备要求。

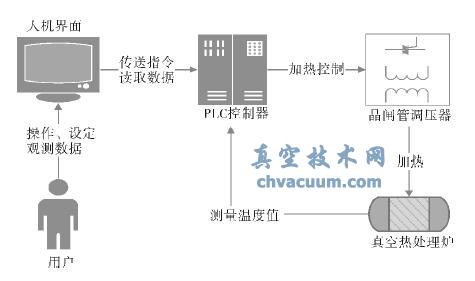

另外热电偶温度变送可测量实际温度值。人机界面采用TP1900 精致面板,与300 系列PLC 兼容性较好,连接比较方便。整个温控系统结构如图1 所示。

图1 系统框图

3、PLC 程序设计

PLC 程序在博图V 13 中使用SCL 语言编写,包括加热PV 启动程序、加热过程中SP 计算程序、段插入/删除/跳段程序、PID 模块程序。其中PID 程序使用周期为100m s 的循环中断O B1块中编写,保证PID 函数计算周期的精确性。PID模块采取FB58 温控PID 模块,该模块具有控制和自整定功能,使用方便。

3.1、变量定义

所有重要参数均存放在D B 数据块中,防止丢失。

3.2、启动值跟随PV

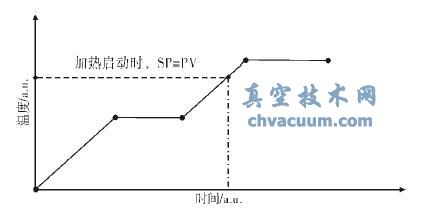

加热启动时,使SP=PV。即使在高温出现故障加热中断,重新加热时,能够直接从PV 启动,节省时间。如图2 所示。

图2 PV 启动示意图

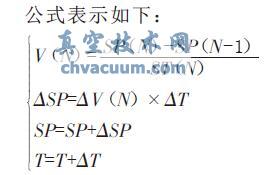

3.3、加热过程中SP 计算

加热时,随着时间T 增加,SP 随时间不断增加。

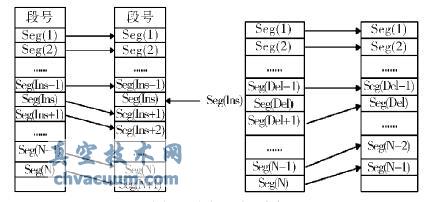

3.4、删除段、插入段与跳段操作

当执行删除段操作时,将Del 段删除,并将其之后的所有段前移;当执行插入Ins 段操作时,将Ins 段及其之后所有段后移,并将插入段放在Ins 段;当执行跳段操作时(加热时),直接跳到程序下一段。段插入删除如图3 所示。

图3 段插入与删除

3.5、PID 功能调试

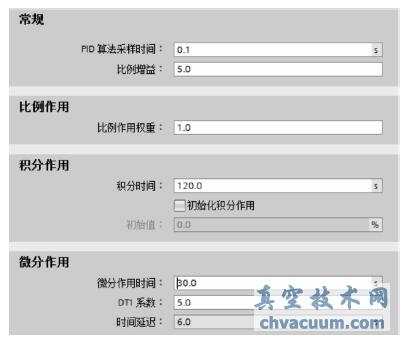

①PID 初始参数设置:根据实际经验,设定增益P=5,积分时间I=120s,微分时间D=30s。PID 回路设定界面截图如图5 所示。

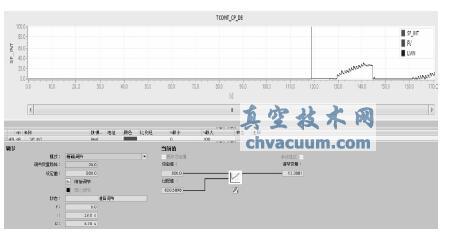

②PID 自整定:启动程序,800℃时,暂停程序,开启PID 自整定功能,经一段时间的整定后得出整定后的PID 值分别为P =6.0,I =23,D =5.78,如图5 所示。从低温开始再次试验加热过程,如图6 温度曲线,控温精度较高,低温时有少量过冲,400℃时控温精度达到±1℃,满足使用要求。

3.6、加热过程中自动保护程序

加热时,有时候材料大量放气,造成真空度迅速降低很多,一般都采用手动保持,待真空度恢复后再继续升温。可将此操作写入自动程序,真空度低于设定值时自动保持,恢复后自动升温,减少操作量。

图4 PID 参数设定

图5 PID 自整定

图6 人机界面

4、人机界面设计

如图6 所示为触摸屏控温画面,由工艺编辑、操作按钮、数据显示、棒图、温度曲线等组成。工艺曲线一共可设定20 段,可直接在工艺编辑部分设定工艺参数,也可以在配方中设定,再将配方数据导出到变量中,配方具有存储功能,可满足一般设备要求。在配方中可修改工艺名,界面较人性化。可进行插入段、删除段操作,在运行时可进行跳段操作。显示运行时间、运行段号等参数,方便观察工艺过程。

可对各参数修改按钮及模块设置不同操作权限,防止操作失误造成意外。人机界面中显示所有运行参数,能随时观察到设备运行状态。加入配方功能,方便工艺存储与读取。

5、结论

本文设计了PLC 温控系统,包括硬件系统设计、PLC 软件系统设计、触摸屏人机界面设计。系统构成较简单,符合常规热处理设备操作习惯,操作方便。