真空热处理对等离子喷涂热障涂层结合强度的影响

采用等离子喷涂制备热障涂层NiCoCrAlY/8YSZ,应用拉伸法研究了真空扩散热处理对结合强度的影响。通过扫描电子显微镜(SEM)和能谱仪(EDS)分析涂层的形貌、微观结构和化学成分。结果表明:经真空热处理后涂层的结合强度提高,由未经热处理的24.58MPa提高到30.60MPa,断裂位置由陶瓷层的根部转移到陶瓷层的内部。热处理使涂层-基体和涂层-涂层之间发生元素扩散,促进涂层间的冶金结合,提高了涂层的结合强度。

热障涂层是指由金属粘结层(过渡层)和陶瓷表面层组成的涂层系统。顶层陶瓷层在抗高温氧化和腐蚀的金属过渡层作用下与基体合金相连接,减少了陶瓷层与基体的界面应力,提高了热障涂层的结合强度。迄今为止,等离子热喷涂氧化钇(Y2O3)热稳定氧化锆(ZrO2)的热障涂层由于具有较低的热导率和与高温合金基体相近的热膨胀系数而成为热障涂层的最佳材料,并成功应用于燃气涡轮发动机的燃烧室和涡轮叶片等,提高了发动机工作温度和延长热端部件的使用寿命。随着先进航空发动机的推重比和涡轮前进口温度的不断提高,对涂层与基体的结合强度提出了更高的要求。

结合强度是涂层的一个重要力学性能指标,影响到涂层的质量与使用寿命。李晨希等研究了不同的制备方法对热障涂层的结合强度的影响,认为结合强度的主要影响因素是喷涂粒子的飞行速度和冲击速度等,影响涂层的物理结合。Karin等研究了稀土元素Pt和Hf对热障涂层的结合强度的影响,发现Hf掺杂可显著提高涂层的结合强度,而Pt仅能稍提高结合强度。Robert等认为热障涂层经1100℃短时间(1~23h)热处理(等温大气氧化)后涂层的结合强度比沉积态的略有增大。Markocsan等研究了800℃和1150℃温度下氧化2h后热障涂层的结合强度,发现涂层结合强度随温度的升高而增大,其主要原因是由于在涂层界面处形成一层薄的热生长氧化物层(TGO)。采用真空热处理方法提高大气等离子喷涂热障涂层的强度以及提高的程度如何报道尚少,因此,本文研究了真空扩散热处理对大气等离子喷涂热障涂层的结合强度的影响,为热障涂层的应用提供理论参考。

1、实验设备与材料

采用GB-80型的大气等离子喷涂设备制备热障涂层,涂层的底层金属粘结层(BC)为NiCo20Cr22Al12Y1(质量分数),平均厚度约为45μm,顶层为YSZ陶瓷层(ZrO2-8Y2O3),平均厚度约为230μm。基体(Sub)为DZ125定向凝固镍基高温合金,尺寸为φ24.5mm×30mm。热处理设备为自制的真空度达5×10-3Pa的真空热处理炉,额定工作温度为1300℃。扩散热处理参数为真空1050℃,2h,随炉升降温。涂层的胶粘使用进口高温胶片FM-1000,胶的固化处理参数为190℃,2h;在胶粘过程中保证涂层试样的同轴性,消除拉伸过程中产生剪切应力。

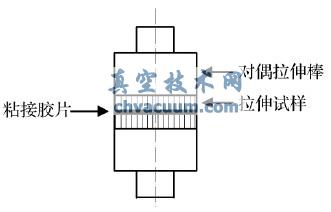

结合强度测试按G/T8642-2002进行的,测试的设备是SANS电子式材料实验机。拉伸试验测试的预紧力控制在100N范围内,拉伸速率为0.25mm/min。每组试验均为3个试样,分别记为1#~3#样,并计算其平均值。预实验测得胶粘的平均结合强度为61.15MPa。拉伸法测试涂层结合强度的示意图如图1所示。根据测试数据计算涂层的结合强度,计算公式如下:RH=4F/πd2,式中,RH为涂层的结合强度(MPa);F为拉伸断裂时的抗力(N);d为带涂层试样的横截面直径(mm)。

图1 涂层结合强度测试示意图

2、结果与分析

2.1、结合强度分析

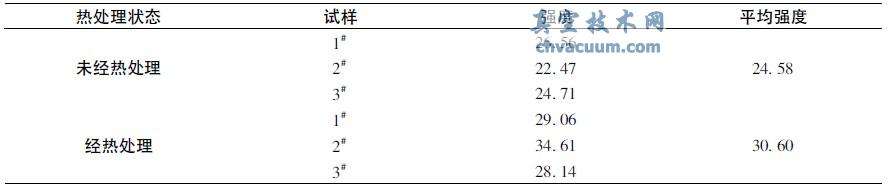

经热处理和未经热处理的试样的结合强度测试结果如表1所示。大气等离子喷涂层的结合强度约为24.58MPa,经真空热处理1050℃,2h后涂层的平均结合强度约为30.60MPa。真空扩散热处理可使沉积态等离子喷涂涂层的结合强度增大约6MPa。可见,适当的热处理可大大提高热障涂层的结合强度,且效果显著。

表1 涂层的结合强度

2.2、形貌与成分分析

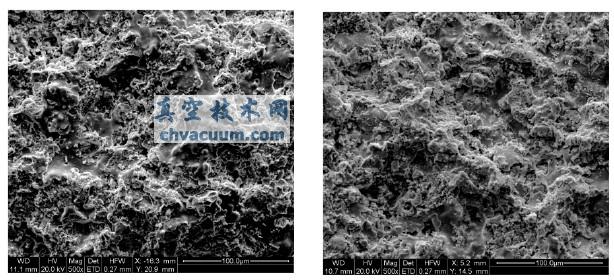

试样的拉伸断面的宏观表面形貌如图2所示。可见断面均比较平整,表现为脆性断裂。在未经热处理的试样的断面上可观察到涂层内部有较多的空洞,如图2(a)中的箭头所示,且显示出更清晰的裂纹扩展轮廓。而经热处理后的涂层断面显得较模糊,也观察不到明显的空洞(图2(b))。表明经热处理试样的顶层陶瓷层在1050℃高温下已发生了一定的烧结行为,使沉积态涂层中的空洞消失,涂层的组成颗粒或组成相发生了反应或烧结,使涂层由物理结合变成了冶金结合。

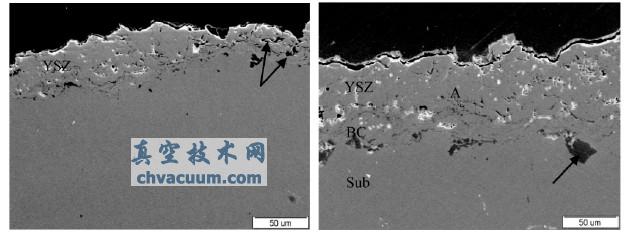

图3为拉伸试样的横截面形貌。可见残余的陶瓷层厚度较均匀,但扩散热处理前后涂层残留层的厚度有一定的差别。经过热处理后试样拉断残余的陶瓷层较厚,表明经热处理后涂层的断裂界面由陶瓷层根部转移到内部。除了等离子喷涂制备层状的陶瓷层的结构特点外,合金表面的状态和涂层空洞的大小及分布也将会影响涂层的结合强度。表面不平整和空洞密度较大处在受到外力作用下易于产生应力集中,使该处成为受力体系的最薄弱环节,在该处优先萌生微裂纹并逐渐扩展,最终导致失稳断裂,如图3(a)中的箭头所示。图3(b)中箭头所示的主要成分是Al2O3。

(a)未经热处理 (b)经热处理

图2 拉伸断面表面形貌

(a)未经热处理 (b)经热处理

图3 横截面形貌

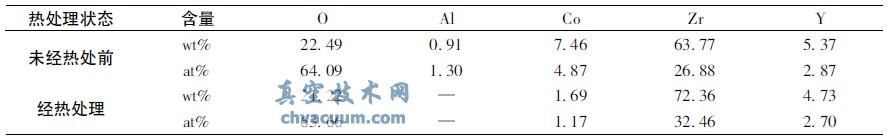

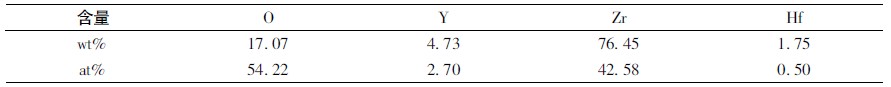

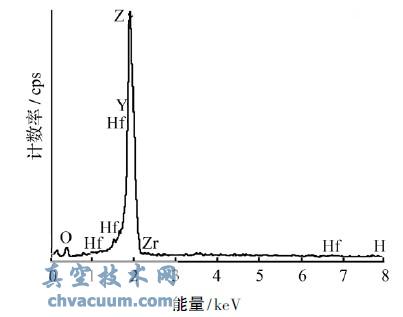

根据能谱分析结果知,对应于图2的断面的主要成分是ZrO2,以及约5wt%的Y2O3和少量Co、Al等(表2)。由此可知均是从涂层的陶瓷层中断裂的。未经热处理的试样的断面上检测到较多的Co,约为7.46wt%,和少量的Al(0.91wt%),经扩散热处理后的试样的断面上检测到的Co仅为1.69wt%,没有检测到Al。这与拉伸断裂后残余的陶瓷层的厚度有关。未经热处理试样因其残余的涂层较薄,因此可探测到了金属过渡层,使探测结果显示出较高含量的Co和Al元素。经热处理后的YSZ横截面(对应于图3(b)中的A处)的能谱分析结果(图4)及其对应的化学成分如表3所示。表3的EDs分析结果与表2中的数据相近,此外,还检测到了1.75wt%Hf。可见,已有部分的基体元素扩散进入到陶瓷层中。陶瓷层中存在少量的Hf和Y的氧化物可以提高YSZ的力学性能。

表2 断面的化学成分分析

表3 经热处理试样的陶瓷层横截面的化学成分

图4 经热处理试样的陶瓷层横截面的EDS图

涂层与金属粘结层、基体的结合界面均不明显,而且热处理后的涂层与基体的结合界面上形成了一些有利于涂层结合强度提高的物质如含Al和Hf的氧化物Al2O3和HfO2,说明在界面上发生了元素的扩散、反应。热处理导致陶瓷层因有部分的金属元素扩散而使其得到了金属韧化、强化,且热处理提高了热障涂层中的Y2O3中的固溶程度,使陶瓷层中的孔隙分布均匀化,提高YSZ材料的力学性能,陶瓷层的拉伸断裂部位向表面转移,故扩散热处理后试样断裂残余的陶瓷层厚度比未扩散热处理的厚。

3、结语

①扩散热处理可显著提高热障涂层的结合强度。经1050℃2h真空热处理后涂层的结合强度由24.58MPa增大到30.60MPa,约提高6MPa。

②热处理使金属粘结层与陶瓷层之间发生元素扩散,促进涂层间的冶金结合,提高了涂层的结合强度。

③经热处理后陶瓷层的断裂位置由涂层的根部转移到陶瓷层的内部。热处理提高了Y2O3在陶瓷层中的固溶程度,提高了YSZ材料的力学性能。