石英脱羟真空炉的机械设计研究

石英真空脱羟炉是金卤灯用石英玻璃脱羟工艺的关键设备。分析了石英脱羟炉的核心部件加热器、隔热屏的设计思路,根据计算功率进行了加热器的设计计算和校核;阐述了抽真空系统和快速冷却系统的设计思路等。结合现代CAD技术,进行三维建模,可以大大提高设计效率和保证设计一次成功率,通过实践检验,能够达到设计的各项指标,完全可以满足石英玻璃脱羟工艺的要求。

石英玻璃光谱特性优良,从短波紫外区、可见光区到红外区的宽波段范围内透光性极好,同时耐高温(使用温度达1100℃以上),线胀系数小,化学稳定性高;石英玻璃加入铈、钛等元素制成电光源,可将危害人体健康的短波紫外线过滤掉;石英玻璃制成激光灯可使激光器使用寿命大大延长。石英玻璃具有很多优良的光学性能,从而使其成为新型电光源的最佳材料。随着电光源工业的要求越来越高,对优质石英玻璃的需求量越来越大。

在要求最高的金卤灯用石英玻璃中,对羟基的含量要求极为苛刻。羟基会破坏卤钨循环,严重影响灯的质量和使用寿命;在光导纤维中羟基将影响光损耗,因此羟基在石英玻璃中是一项有害杂质。金卤灯用低羟基管要求羟基含量为1×10-6~5×10-6,脱羟基工艺要求非常严格。石英玻璃中的羟基稳定性很高,脱羟非常困难。石英脱羟有多种方式,目前真空脱羟是金卤灯用低羟基石英管必须的一种脱羟方式。真空脱羟工艺需要在高真空状态下长时间的保持高温(约1050℃),以使羟基顺利脱出。为保证细长石英管质量均匀性,还要保持良好的温度均匀性,对于大型的设备来说难度很大。大型炉尺寸很大,高温真空状态下部件的刚度、强度、变形、耐用等都要充分考虑,同时要考虑生产成本问题,一台成本合适的高性能石英脱羟炉是保证脱羟工艺质量的前提。

1、石英脱羟炉的设计计算和三维建模

1.1、任务分析

根据石英玻璃的脱羟基工艺和工件的要求,脱羟炉的相关技术参数如下:

有效空间:800mm×800mm×3300mm;最高温度:1150℃;工作温度:1050℃;真空度:2×10-2Pa;温区均匀性:±4℃;升温时间:按2.5h计算。

此设备属于大型的石英真空脱羟炉,炉体容积高达9000L,每炉处理工件重量高达600kg,炉内可同时放两个1500mm长的托料盘,可以加热长1500mm的细长石英管。

根据脱羟工艺的要求需要保持高温、高真空状态。脱羟工作温度1050℃可以正常实现,真空度达10-4Pa数量级最佳,此炉体容积大,综合考虑真空泵的抽真空能力和成本,经协商降低真空度指标为2×10-2Pa,靠增长脱羟时间达到脱羟要求,保温十几个小时使羟基充分扩散。大容量的工作空间极大的提高了石英管的热处理效率,但是温区内需要保持高温度均匀性,以保证细长石英管各处的质量均匀性,在布置加热器时要充分考虑,以免温度均匀性差影响产品质量。

考虑装卸方便性,采取双炉门打开结构,两端进出料。设计时要综合考虑以上要求,采用传统的设计方法和现代CAD技术相结合来提高设计效率和准确性。

1.2、加热器设计

1.2.1、加热器结构布置

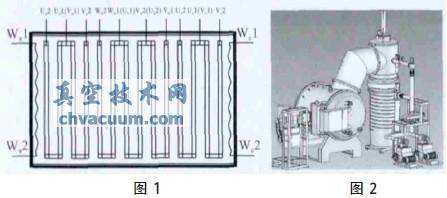

加热器和隔热屏是炉体的核心部件,高温变形问题是需要重点考虑的问题,也是研发难点。本设备高温保温时间较长,隔热屏摒弃易变形的金属材料,采用方形石墨反射屏;除炉体上下左右装有加热器外,增加前后炉门两个加热器,共分三个加热区六面加热,保证温度均匀性和长久高温工作。加热器布置采用三组三相加热,采用三角形接法,石墨板拼接结构,如下图1所示。

图1 加热器的布置形式 图2 石英脱羟炉的三维模型

1.2.2、确定隔热屏尺寸

隔热屏是保温的重要屏障,其与炉体内壁、加热器的距离直接影响工作区间的温度均匀性,有效空间:800mm×800mm×3300mm,根据布置确定隔热屏内尺寸:1100mm×1200mm×3650mm。

1.2.3、确定总加热功率

计算炉膛表面积:S=19.4m2。根据表面负荷法,按最高炉温1150℃,布置功率约20kW/m2,计算总加热功率:P=20×19.4=388kW。

1.2.4、校核加热器

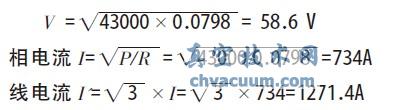

选取设计功率387kW,校核加热器。加热器采用三组三相三角形接法,每相功率为43kW,电极石墨的电阻系数为9Ω·mm2/m。炉体单根加热器长7980mm,则R≈0.0798Ω。计算工作电压:

表面负荷计算:W=2.7W/cm2远远低于石墨材料的许用表面负荷值40W/cm2~60W/cm2。经校验加热器符合要求。

1.3、真空系统和快冷系统设置

炉体容积大,石墨材料较金属材料放气量大很多,对抽真空时间和真空度指标影响很大,可采用高温烘烤除气;抽真空系统采用大口径扩散泵,为了防止扩散泵返油现象,考虑在泵口加低温冷阱,有效阻止油蒸汽进入炉体。

石墨隔热屏保温效果好,冷却很慢,为了降低单炉生产时间,需要设置一套外循环式快冷风机系统,注意风道的设置,使冷风能够正常循环提高冷却效果,注意隔热屏进风喷嘴的位置,使工件能迅速均匀冷却,提高冷却的效率。

1.4、三维建模

将复杂的真空炉设计方案做好后分为几个主要部分进行设计,主要有炉体、炉盖、加热器、真空系统、水冷系统、风机系统等,然后装配仿真,并对重要部位进行力学分析,以保证系统的强度。图2为石英脱羟炉的三维模型(本例用solidworks建模),并且一些部件已经实现了标准化,例如真空系统,极大提高了设计开发效率。

2、石英脱羟炉实际温度均匀性测试

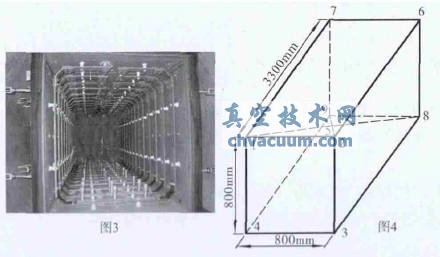

图3为制造完成的石英脱羟炉炉体内部照片,采用九点测量炉内温区实际温度均匀性,示意图如图4。

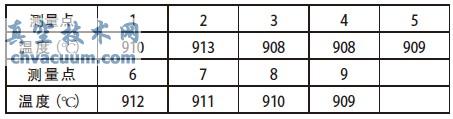

在910℃保温的情况下测得九点的温度如表1所示。

图3 石英脱羟炉炉体内部照片 图4 炉内温区实际温度均匀性测量示意图

表1 910℃保温时测得九点的温度

最高最低温度差异为5℃,完全满足温区均匀性±4℃的要求。

3、结论

对于大型石英脱羟炉的设计要求进行了分析,阐述了设计时应重点考虑的问题。实行三个加热区六面加热全面控制炉体温度,达到温度均匀性的要求;对于其核心的加热器、隔热屏阐述了设计的思路和方法,对加热器进行了可行的布置和设计计算;对抽真空系统和快速冷却循环系统阐述了设计需要考虑的问题。结合现代CAD技术,建成了三维模型,不仅可以大大提高设计效率,而且保证设计一次成功率,通过实践测试可以达到预定指标,完全可以满足石英玻璃脱羟工艺的要求。