低压真空渗碳设备的应用范围与优点

一般来说,常规气体渗碳的工艺是向一个密封室内通入载气和富化气。通过大量的载气维持炉内的基本成分,以满足炉内碳势控制的需要。在此种控制方式中,渗碳过程中的碳来自富化气。采用这种控制方式的设备也就是大家非常熟悉的设备——密封式可控气氛多用炉。这种渗碳工艺及控制方法已应用多年,积累了丰富的经验,但真空技术网(http://www.chvacuum.com/)认为由于载气中存在O2和氧化物,工件不可避免地要产生内氧化,即在渗层表面薄层内出现非马氏体,其对渗碳件的疲劳性能会产生极不良的影响。

近年来,我公司研发的低压渗碳技术和开发的低压渗碳炉能较好地解决这个问题。起初,低压渗碳炉主要用于对工件要求比较严格的航空航天领域。目前已推广到大量生产的汽车工业。

低压渗碳工艺

通入低压真空渗碳炉内的渗碳气氛(C2H2)在炉内裂解后形成C+H2,使得加热渗碳室内的“碳”处于饱和状态,并用碳富化率F (mg/h·cm2)来表达。当工件的表面积小于其临界值,C2H2的流量一定时,F 值是恒定不变的;而当C2H2的流量大于其临界值,并且工件的表面积一定时,F 值也是定值。因此,渗碳过程可用温度、时间、C2H2和N2的流量及压力4个参数进行控制。渗碳和扩散过程中,压力保持在70~2000P a之间。低压渗碳是由交替地通入渗碳气体和中性气体的过程组成的。每次渗碳后,工件表面的“碳”将向工件内部扩散。

在每一个渗碳和扩散周期内,需要一个从渗碳气氛向扩散气氛转换的时间。根据温度、气氛的裂解、气体膨胀的特性和真空泵的能力,该时间仅需5s。根据工件渗层要求,计算机模拟系统将计算出渗碳和扩散过程的时间和循环次数。由于加热渗碳室的最高温度可达1100℃,因此,即使采用980℃的渗碳温度也不会影响加热元件和保温层的使用寿命。同样,1100℃的工作温度可实现对工模具的真空淬火处理。

计算机模拟计算前,需要输入工件材料的特性和初始参数。完成上述操作后,计算机开始模拟并算出:(渗碳+扩散)的循环次数、最后扩散期的时间、总的处理时间、最终表面碳浓度和最终的渗层深度。计算机模拟与工件实测的渗层误差小于5%。

低压渗碳工艺设备

(1)低压渗碳装置可配置到各种标准的真空炉上 例如:可在卧式VGQ系列高压高流率气冷真空炉、立式底装料的VGQV系列高压高流率气冷真空炉上、VGQ2系列双室高压高流率气冷真空炉、VOQ2系列双室油淬加压气冷真空炉等炉型上配置低压渗碳装置。

(2)连续式低压渗碳炉,可实现与机加工设备进行同步生产 通过多年的实际证明,与传统的连续式渗碳生产线相比较,连续式设计的低压渗碳炉具有很多的优点,特别适合于对生产率有较高要求的汽车领域。

低压渗碳的应用范围

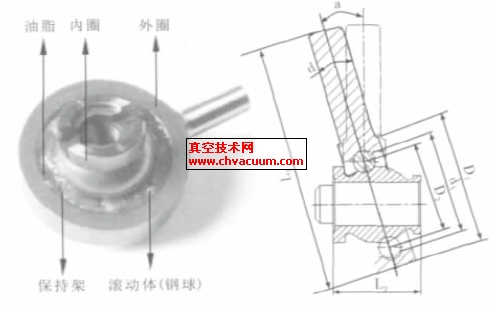

(1)适用的材质种类 能够在传统炉子上进行渗碳,零件表面可以吸收碳的所有材料均可用低压真空渗碳炉。诸如:国外的牌号: 1 6 M C5 、20MC5、27MC5、16NCD13、18NCD6等。中国的牌号:20CrMnTi、20CrMnMo、20CrMnMo、12Cr2Ni4A等。

(2)实用的零件种类 在许多情况下已经证明,采用低压渗碳+气淬的工艺所产生的变形(椭圆误差和平面误差)小于传统的渗碳+油淬工艺所产生的变形。经低压真空渗碳炉处理的工件的抗疲劳强度提高了30%。因此,对热处理质量要求比较高的情况下,非常适合选用低压真空渗碳炉。

低压渗碳技术的优点

(1)更好的质量 热处理过程中没有氧,因此没有晶间氧化,没有蚀斑;由于采用气淬,工件的变形更小;热处理后的工件呈光亮、银白色;由于精确控制4个主要参数(渗碳温度、时间、气体流量、压力),因此,生产重复性非常好;采用计算机监控系统,可实现精确的质量控制。

(2)更好的灵活性 可根据机床的生产率时时调节生产率,即实现了“同步”生产;低压真空渗碳炉的模块化设计,不同的加热渗碳室可同时处理不同渗层要求的工件;工作温度为800~1100℃,不仅可渗碳,而且可进行工模具钢的真空淬火处理;在周末很容易实现停炉,而附加成本很低。周一早晨仅需15min的准备即可开始工作。

(3)环保、安全 低压真空渗碳炉采用了真空技术,无炭黑,无火帘门,无烟雾,无油蒸气,无着火的危险,低压真空渗碳炉是冷的且干净的设备,因此,可与机床车间连在一起使用。

(4)更好的生产率 较少的人力消耗,因为整个操作过程均由计算机控制,并自动完成;较少的能源消耗;极大地降低了气氛消耗(与传统的可控气氛多用炉相比);缩短了渗碳时间;低压真空渗碳炉具有很紧凑的设计,因此占地面积较小;不需其他的辅助设备,诸如:校直机、压力淬火设备等。