充电式锤钻的摆杆轴承真空热处理工艺研究

摆杆轴承是锤钻电动工具的重要部件,对摆杆轴承整个生产流程进行了深入分析,并修改了轴承内圈、外圈的热处理工艺,得到了理想的显微组织,产品顺利通过测试,为顺利生产摆杆轴承提供可靠的理论指导。

锤钻俗称电锤,是广泛使用的一种凿削工具。电锤是由传动机构带动活塞在一个汽缸内往复压缩空气,汽缸内空气压力周期变化带动汽缸中的击锤往复打击钻头的顶部,使钻头在做旋转运动的同时,还受到一个方向垂直于钻头的往复锤击运动,以同时实现打击、钻孔功能,摆杆轴承是重要的传动装置,对传动性能起着决定性作用。

锥钻可分为有线和无线两种方式,充电式锤钻可代替有线式锤钻的工作,携带方便,随时随地可供使用。为满足新的使用要求,开发2 kg级别中钻速最快的充电式锤钻:最佳凿削表现、最好性能—重量比。具体参数:最大空载速率960 r/min;捶快击率4260 r/min;最大捶击能量3 J;最大钢材钻孔直径13 mm。所用摆杆轴承需满足锤钻以上性能要求。

1、结构及加工艺流程分析

1.1、结构分析

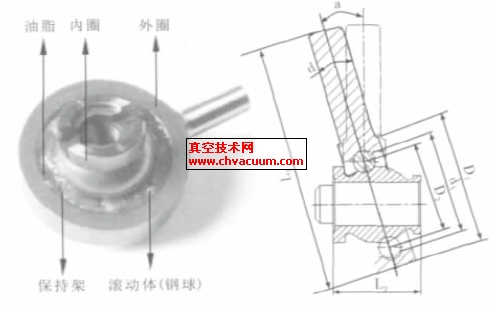

摆杆轴承作为一种往复传动装置,可以把旋转运动转化为直线运动,其部件简图如图1 所示。内圈通过传动齿轮和主轴同步旋转运动,外圈通过汽缸和钻头主轴连杆,通过摆杆轴承这种结构,把主轴的连续旋转运动转换为钻头的往复直线运动,实现电锤的打击、钻削动作。具体运动表现:内圈驱动,外圈摆动,钢球在保持架的限制作用下在沟道里转动,整个部件的主要设计参数如表1。

a) 摆杆轴承外部形状 (b)摆杆轴承结构示意图

图1 摆杆轴承外部形状和结构示意图

根据使用要求内圈材料为GCr15 ,化学成分见表2 ,外圈材料为20CrMnTi ,化学成分见表3。

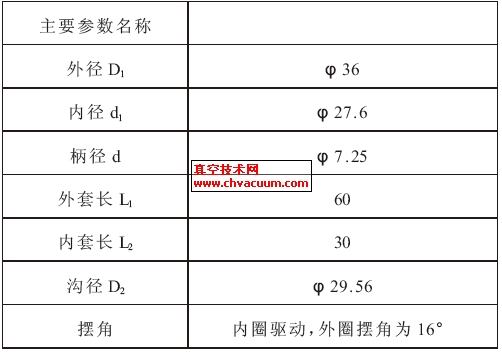

表1 摆杆轴承部件的主要参数

表2 内圈、外圈的化学成分表(%)

1.2、 加工艺流程分析

内圈加工工艺流程:钻孔→粗车外圆→车外圆平高度→车内孔平总高倒角→两端倒内角→两端车外圆→剥圆球→挖沟道→连续炉热处理,其中重要的环节是连续炉热处理,因为连续炉是敞开式加热炉,易出现氧化、脱碳现象,现改进热处理工艺为真空淬火。

外圈工加工艺流程:热锻成型→车内孔、平面→车柄、倒角→挖沟道→真空热处理→超精研沟道,外圈的热处理工艺因受弯矩,所以真空热处理尤为重要。

整个摆杆轴承的生产流程:内圈、外圈摆放→压入保持架→尺寸检查→清洗→噪音测试→性能测试→加油脂→成品入库。其中尺寸检查主要是检查游隙,以保证装配位置。

2、真空热处理工艺曲线

2.1、内圈热处理工艺分析

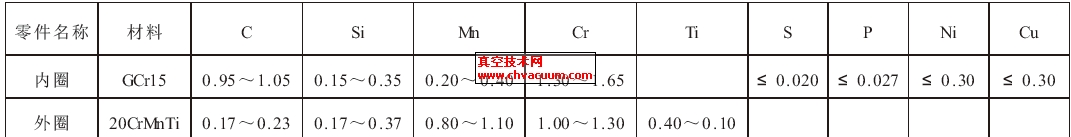

内圈受到径向力和轴向力作用,所用材料为高碳铬轴承钢钢GCr15,淬火后硬度要求较高为60~64HRC,为防止高碳钢氧化、脱碳及尺寸变形等现象,采用真空淬火,使用COFI 集团的真空淬火炉,该炉的温度均匀性可到±5℃,极限真空度为1×10- 6 Pa, 最高温度1650℃,淬火温度为840℃,入油冷却后回火,工艺曲线见图2。

图2 内圈GCr15 真空淬火工艺曲线

2.2、外圈热处理工艺分析

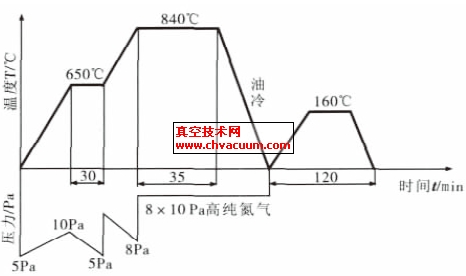

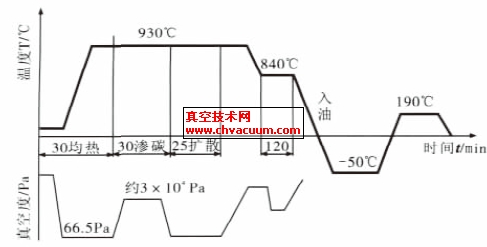

外圈受到周期变化的弯矩和扭矩作用,弯矩是造成摆杆轴承破坏的因素之一,相对来说尺寸精度高,易破坏,选用材料20CrMnTi,热处理方法为真空表面淬火和渗碳处理,采用气体真空渗碳,有分解、吸收和扩散三个阶段组成。渗碳层深度要求为0.3 mm 左右,因变形要求严格采用低温渗碳,渗碳层均匀,采用一段式渗碳。在渗碳初期向炉内以一定流量通入甲烷并维持压力为4×104 Pa,充分渗碳后,进入扩散期,将渗碳气体抽走并使炉内气压至工作真空度66.7 Pa,在此条件下继续加热一段时间,冷却至840℃后入油冷却,冷处理后高温回火至190℃,以降低热应力,改善机械切削性能,为磨削做工艺准备。渗碳结束后艺曲线见图3。

图3 外圈20CrMnTi 真空渗碳、淬火工艺曲线

4、结论

摆杆轴承是一种特殊的滚动轴承,承受高载荷交变应力及高转速的条件下服役,其失效形式通常是接触疲劳破坏和磨损。因此要求摆杆轴承具有高硬度、高耐磨性、高的疲劳强度及高韧性、高强度和良好的尺寸稳定性,相应的要求其主要零件内圈、外圈的热处理工艺较成熟稳定,特别是易损件外圈更应引起注意。通过热处理试验,可得出如下结论:

(1)摆杆轴承对尺寸稳定性要求较高,为此改进工艺,使用真空炉进行热处理;

(2)内圈是高碳钢,经过整体真空淬火后可以使其具有高而均匀的硬度、耐磨性高、接触疲劳寿命高等特点;

(3)外圈是合金渗碳钢,经过真空气体渗碳后可得到均匀的渗碳层,表面淬火和渗碳处理同时进行;

(4)若外圈使用普通渗碳,则会在表层出现晶界氧化层,导致硬度降低,使用真空渗碳则因在无氧化性气氛中进行,硬度得到有效提高,外表面硬度可达到700+100HV3,回火后适合零件直接装配使用;

(5)外圈真空热处理可使零件表面具有极好的活性,并容易引起化学反应,加速零件表面吸收活性碳的过程。

(6)合适的油搅速度也有利于减小工件的变形,一般真空淬火时可选用低速搅拌即可。

(7) 工件的摆放方式。真空热处理变形小是其一优点。但工件的摆放方式不同,其变形量也不同。同时工件的摆放方式对硬度均匀性也有重要影响,由于真空热处理是以辐射方式加热的,摆放方式不好势必遮挡严重,加热效果受影响。

参考文献

[1] 李泉华,热处理技术400 问,机械工业出版社[M],2003 年10 月.

[2] 阎承沛,真空与可控气氛热处理,化学工业出版社[M],2006 年7 月.

[3] 王志鑫,热处理工操作技术要领图解,山东科学技术出版社,2005 年1 月.