ZrO2增韧陶瓷微波连接界面研究(2)

2.2、ZTA烧结体连接

鉴于ZTM连接样的界面情况不理想,在中及边缘处都有气孔产生,因此对连接实验参数进行了改进。

(1) 为确保试样表面平整,将基体制备方法改为干压成型烧结。

(2) 为提高连接相料浆的固相含量,用无水乙醇代替磷酸二氢铝水溶胶做溶剂。此外乙醇挥发性较好,在连接相凝固的过程中可挥发完全,避免水分和有机物对连接效果的影响。

(3) 将连接过程改为预连接和正式连接两个过程,保证连接相与基体充分融合扩散。预连接后,ZTA样品基本实现了连接,但连接相较松软,且没有与基体发生扩散融合,用手即可掰开连接处。而正式连接后的样品得到了较好的连接效果,可见升温制度对能否实现成功连接十分重要。

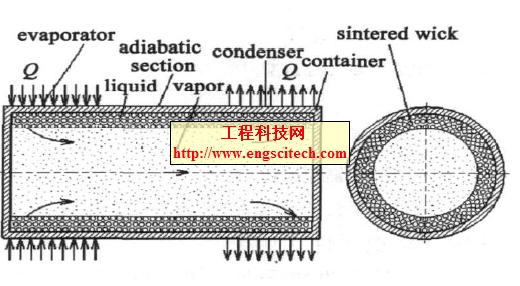

正式连接后的ZTA样品连接效果如图3 。与ZTM基体相似,ZTA基体中的气孔是在基体制备过程中产生的,图中白线所示处为纯ZrO2连接相,可见连接相与基体紧密连接融合,连接处无气孔产生,说明连接效果较为成功。

图3 正式连接后ZTA陶瓷的连接界面 图4 1000倍下ZTA连接界面显微结构

图4是1000倍放大的SEM照片,箭头所指处白色颗粒为ZrO2晶粒,不同的是基体中的ZrO2晶粒较小;而连接相中的纯ZrO2相晶粒较为粗大。造成这一显著差异的原因是基体中ZrO2的含量较少,而连接相为纯ZrO2 。从图4 来看,与ZTM连接样相比,ZTA样品的连接界面效果更佳,中间相与基体发生完全扩散融合,中间相中的ZrO2晶粒溶于基体的玻璃相中形成稳定的固溶体。连接界面主要元素的EDX线扫描结果如图5。分析Al元素在连接界面处的线分布含量结果,可知在60μm 附近Al元素含量发生陡降;在60~77μm 范围内Al元素含量较为稳定;在77μm 附近Al元素含量陡升;又知连接相配方为纯ZrO2 ,Al元素只存在于基体配方中,由此可通过Al元素的含量分布确定连接相的位置在60~77μm 范围内,连接相的厚度约为17μm,并且可见Al元素向连接相内发生了一定的扩散。

可见在微波作用下,中间层及连接界面两侧发生元素的互扩散是形成良好连接界面的基础。对比Zr元素和Al元素的线分布结果可见,基体中有部分区域Zr元素发生陡升,而相应的Al元素发生陡降,再对照图4 可知,这些地方并非是Zr元素向基体内发生了扩散,而是基体内本来存在的ZrO2晶粒。

Y元素的分布与Zr元素相近,这是因为配方中含有少量的Y用来稳定ZrO2的四方相;O元素分布较为杂乱,但可大致看出,O元素在连接相内分布较少,其原因还需进一步考证。

图5 ZTA连接界面EDX线扫描结果

3、结论

本课题针对两种ZrO2增韧陶瓷的微波连接,开展了对连接界面特性的一系列研究,并取得了初步的研究成果。在ZTM陶瓷烧结体的连接实验中,分析了连接界面产生气孔的原因,主要是基体样品的制备方式和连接相浆料中的固相含量等实验参数。在ZTA烧结体样品的连接试验中,对基体样品的制备方式、连接相浆料中的固相含量、升温制度等实验参数进行了改进并取得了良好的连接效果。此外,基体与连接层两侧连接界面发生元素的互扩散是形成良好连接界面的基础,但微波作用下的元素扩散机理还有待于进一步研究。