制备工艺对磁控溅射Mo-N薄膜微结构和性能的影响

采用射频磁控溅射法,研究靶功率、氩氮比对Mo-N 薄膜相结构、显微硬度和摩擦性能的影响。利用X 射线衍射仪、纳米压痕仪、摩擦磨损测试仪和扫描电子显微镜对薄膜的成分、结构和性能进行表征。研究表明: 靶功率对Mo-N 薄膜相结构、硬度和摩擦性能的影响不大;随氩氮比的降低,薄膜相结构由单一的立方γ-Mo2N 转变为立方γ-Mo2N 与六方δ-MoN 两相共存,硬度发生大幅下降,薄膜平均摩擦系数升高。

随着加工技术的高速发展,对刀具涂层提出了更高的性能要求,这些性能如“高速高温”、“高精度”、“高可靠性”、“长寿命”等。除了要求涂层具有普通切削刀具涂层应有优良的摩擦磨损性能外,更需要涂层具有的高硬度、优异的高温抗氧化性。

对于在如干式加工等极端服役条件下,需要一种能够兼具高硬度和优良摩擦磨损性能的工具涂层。由于在高温干切削环境下能够生成具有自润滑性能的MoO3,Mo-N 薄膜体现出优异的摩擦性能,并且Mo-N 薄膜具有较高的硬度和优异的稳定性能,使得Mo-N 薄膜在刀具加工业中体现出良好的应用前景。研究表明,多种制备技术均可制备Mo-N薄膜,例如,离子镀、磁控溅射、物理气相沉积( PVD) 等。在这些制备技术中,由于PVD 制备薄膜性能稳定、易操控,所以,PVD 为一种很重要的制备Mo-N 薄膜的方式。尽管,Mo-N 薄膜的相结构与制备工艺有着重要的关联,但是,国内外学者对Mo-N 薄膜与制备工艺之间的关联鲜有系统研究。Mo-N 薄膜的相结构与制备环境中的氮分压有着密切的联系。

文献研究表明,随氮分压的升高,薄膜相结构由体心立方的Mo2N 逐渐过渡为六方的MoN。不同的制备工艺影响Mo-N 薄膜的相结构,进而影响薄膜的性能。尽管在固定其他制备参数的条件下,氮分压对Mo-N 薄膜相结构的影响有所报道,但是,到目前为止,制备工艺对Mo-N 薄膜相结构的影响缺乏系统的研究。众所周知,相的形成是一个复杂的过程,这期间涉及粒子间的能量转化等问题。薄膜相结构的生成与溅射粒子的能量有直接的关系。另外,轰击粒子能量的增强和基体温度对反应表层也有直接的影响。由于这一系列复杂的制备工艺参数,真空技术网(http://www.chvacuum.com/)认为研究粒子能量和粒子相对数量对制备工艺参数对相结构的影响很重要。

为此,本文采用射频磁控溅射的方法,通过改变反应环境中的Mo 靶功率、氩氮比、负偏压等制备一系列的Mo-N 薄膜,利用X 射线衍射仪、纳米压痕仪、扫描电子显微镜和摩擦磨损测试仪对其相结构、显微硬度和摩擦性能进行研究。

1、实验材料及方法

1.1、试样制备

本实验中Mo-N 薄膜的制备是在JGP450 复合型高真空多靶磁控溅射设备上完成的。该磁控溅射仪有三个溅射靶,分别安装在三个水冷的靶支架上,三个不锈钢挡板分别安放在三个靶前面,通过电脑自动控制。Mo 靶( 纯度为99. 95%) 安装在独立的射频阴极上,靶材直径为75 mm。实验衬底所用材料为单晶Si 片和不锈钢。其中,选用衬底为单晶Si片的薄膜进行成分、相结构的研究;选用衬底为不锈钢的薄膜进行显微硬度和摩擦磨损性能的研究。衬底材料分别用无水乙醇和丙酮超声波清洗15 min,用热空气吹干后装入真空室中的可旋转基片架上。靶到基片的距离固定为11 cm。真空室本底真空度优于6. 0 × 10 -4 Pa 后向真空室中先通入纯度为99. 999%的氩气起弧,通过挡板隔离基片与离子区,各靶进行10 min 预溅射以除去靶材表面的氧化物杂质,然后通入纯度为99. 999% 的氮气作为反应气体进行沉积。基体温度恒定在200℃。

研究Mo 靶功率对Mo-N 薄膜相结构和硬度的影响时,固定溅射气压( 0. 3 Pa) 、氩氮流量比( 10:3) 和负偏压( 0 V) ,通过改变Mo 靶溅射功率制备一系列Mo-N薄膜;研究氩氮比对Mo-N 薄膜相结构和硬度的影响时,固定溅射气压( 0. 3 Pa) 、Mo 靶功率( 150 W) 和负偏压( 0 V) ,通过改变氩氮比制备一系列Mo-N 薄膜。

1.2、测试方法

采用日本岛津公司生产的XRD-6000X 射线衍射( XRD) 仪分析薄膜的微结构,该设备使用CuKα射线,测试过程中电压为40 kV,电流为35 mA;采用瑞士CSM 公司生产的CPX + NHT2 + MST 纳米力学综合测试系统测试薄膜的显微硬度,实验中最大加载力3. 00 mN,加载速率6. 00 mN/min,卸载速率6. 00 mN/min,保载时间10. 0 s;采用日本电子生产的JEM-6480 型扫描电子显微镜( SEM) 及其与其配套的INCA 型能量色散谱( EDS) 仪进行薄膜的表面形貌及成分分析;采用UMT-2 CETR 摩擦磨损试验机测试薄膜的摩擦性能,摩擦形式为球-盘式圆周摩擦,摩擦头为直径9. 38 mm 的Al2O3球,载荷3 N,相对转速50 r /min,摩擦半径4 mm,摩擦时间30 min。

研究Mo 靶功率对Mo-N 薄膜相结构和硬度的影响时,固定溅射气压( 0.3 Pa) 、氩氮流量比( 10:3) 和负偏压( 0 V) ,通过改变Mo 靶溅射功率制备一系列Mo-N薄膜;研究氩氮比对Mo-N 薄膜相结构和硬度的影响时,固定溅射气压( 0.3 Pa) 、Mo 靶功率( 150 W) 和负偏压( 0 V) ,通过改变氩氮比制备一系列Mo-N 薄膜。

1.2、测试方法

采用日本岛津公司生产的XRD-6000X 射线衍射(XRD) 仪分析薄膜的微结构,该设备使用CuKα射线,测试过程中电压为40 kV,电流为35 mA;采用瑞士CSM 公司生产的CPX + NHT2 + MST 纳米力学综合测试系统测试薄膜的显微硬度,实验中最大加载力3. 00 mN,加载速率6. 00 mN/min,卸载速率6. 00 mN/min,保载时间10. 0 s;采用日本电子生产的JEM-6480 型扫描电子显微镜( SEM) 及其与其配套的INCA 型能量色散谱( EDS) 仪进行薄膜的表面形貌及成分分析;采用UMT-2 CETR 摩擦磨损试验机测试薄膜的摩擦性能,摩擦形式为球-盘式圆周摩擦,摩擦头为直径9. 38 mm 的Al2O3球,载荷3 N,相对转速50 r /min,摩擦半径4 mm,摩擦时间30 min。

2、实验结果及讨论

2.1、靶功率对Mo-N 薄膜微结构的影响

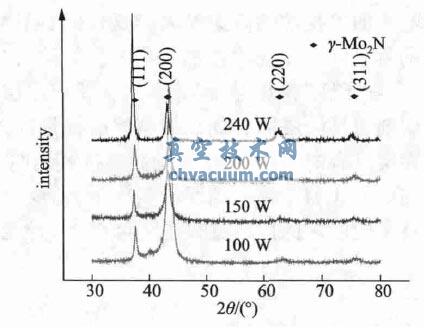

固定氩氮比( 10:3) 、负偏压( 0 V) ,改变Mo 靶溅射功率分别为100, 150, 200 和240 W 制备Mo-N薄膜。其XRD 图谱如图1 所示,分析表明,Mo-N 薄膜呈面心立方的Mo2N 相,存在( 111 ) ,( 200 ) ,( 311) 和( 220) 四个衍射峰。计算得其晶格常数为0. 41866 nm。随着Mo 靶溅射功率的增加,薄膜的择优取向由( 200) 转变为( 111) 。Mo 靶功率的变化没有使薄膜相结构发生改变。这是因为,相同制备工艺条件下,随Mo 靶功率的增加,单位时间内溅射到基体上的Mo 离子数量增加,Mo 离子能量基本不变。故Mo 靶功率的增加不会使薄膜发生相的改变。由于靶功率升高会导致单位时间内溅射到基体上的Mo 离子数量增加,最终使得基体温度升高,故薄膜择优取向的转变可能是由于基体温度升高造成的。

图1 不同Mo 靶功率下的Mo-N 薄膜的XRD 图

2.2、氮分压对Mo-N 微结构的影响

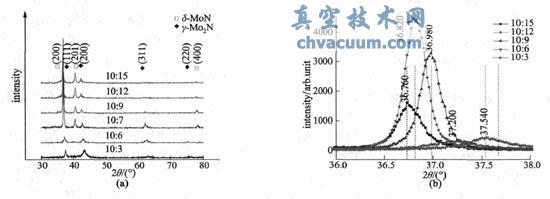

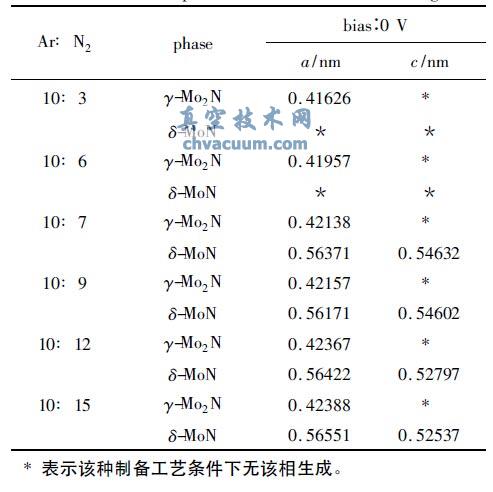

固定负偏压( 0 V) 、Mo 靶功率( 150 W) ,改变氩氮比分别为10:3,10:6,10:7, 10:9, 10:12 和10:15 制备Mo-N 薄膜。其XRD 图谱如图2 所示。由于立方γ-Mo2N 与六方δ-MoN 在37°,43°,62°附近的2θ 相差很小,且薄膜衍射峰受仪器精度及晶粒生长方式等因素的影响会发生一定程度的宽化和偏移,故单一的XRD 图谱很难分析不同氩氮比条件下Mo-N 薄膜的相结构。有研究表明晶格常数的大小与相结构之间存在一定得联系。Perry 等研究表明,γ-Mo2N 相的晶格常数在0. 4136 ~ 0. 4230 nm 之间;较之γ-Mo2N 相,δ-MoN 相的晶格常数略大。表1 为不同制备工艺下,Mo-N 薄膜晶格常数。由表可知,γ-Mo2N 相晶格常数在0. 41626 ~ 0. 42388 nm 之间,与上述研究结构相近。结合图2 分析可得,当氩氮比大于10:6 时,Mo-N 薄膜为单一的立方γ-Mo2N 相,存在( 111) ,( 200) ,( 311) 和( 220) 四个衍射峰;当氩氮比小于10:7 时,Mo-N 薄膜两相共存,其中立方γ-Mo2N 相存在( 200) ,( 220) 两个衍射峰,随氩氮比的降低衍射峰逐渐减弱,六方δ-MoN 相存在( 200) ,( 201) ,( 400) 三个衍射峰。

图2 不同氩氮比条件下Mo-N 薄膜XRD 图

表1 不同制备工艺下,Mo-N 薄膜晶格常数

随氩氮比的降低,薄膜相结构由单一的立方γ-Mo2N 转变为立方γ-Mo2N 与六方δ-MoN 两相共存。这种现象可做如下解释,低的氩氮比能够提供更多的N 离子与环境中的Mo 离子反应,较之γ-Mo2N,δ-MoN 中Mo 与N 的原子比小,故低氩氮比环境下易于出现δ-MoN 相。

2.3、制备工艺对Mo-N 薄膜显微硬度的影响

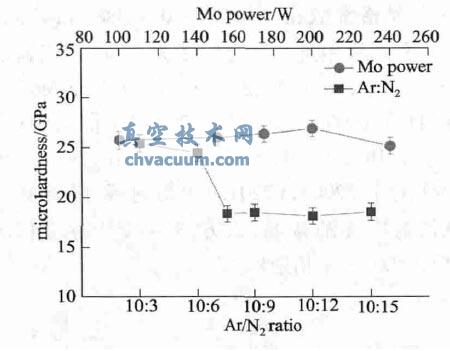

图3 为不同制备工艺下Mo-N 薄膜显微硬度。由图可知,相同制备工艺条件下,随Mo 靶功率的增加,薄膜硬度稳定在24 GPa 左右。这是因为,相结构影响力学性能,由图1 可知,Mo 靶功率对Mo-N薄膜相结构影响不大,故薄膜硬度受功率影响不大。

相同制备工艺条件下,薄膜硬度受氩氮比的影响较大。当氩氮比大于10:6 时,薄膜硬度稳定在24 GPa 左右;当氩氮比小于10:7 时,薄膜硬度在16 GPa 左右,较之前者发生大幅下降。这种现象可做如下解释,当氩氮比大于10 :6 时,薄膜为立方γ-Mo2N 相;当氩氮比小于10:7 时,薄膜为立方γ-Mo2N 与六方δ-MoN 两相共存。真空技术网(http://www.chvacuum.com/)认为由于立方相较之六方相硬度高,故出现上述硬度变化现象。

图3 不同制备工艺下Mo-N 薄膜显微硬度

2.4、制备工艺对Mo-N 薄膜摩擦性能的影响

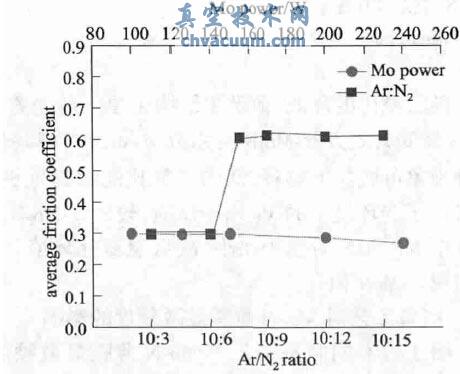

不同制备工艺下,Mo-N 薄膜平均摩擦系数如图4 所示。由图可知,功率和负偏压对薄膜摩擦性能影响不大,随靶功率的增加,薄膜平均摩擦系数大致稳定在0. 28 左右。

图4 Mo-N 薄膜平均摩擦系数

这种现象可做如下解释,Mo-N 薄膜相结构受Mo 靶溅射功率的影响不大,不同靶功率下,薄膜为单一的硬质立方γ-Mo2 N 相,故薄膜体现出稳定的低摩擦系数。在不同负偏压下,薄膜为立方γ-Mo2N与六方δ-MoN 两相共存,由于δ-MoN 硬度较低,故薄膜体现出稳定的高摩擦系数。

氩氮比对薄膜摩擦性能有显著影响,随氩氮比的降低,薄膜平均摩擦系数有大幅的升高。这是因为,随氩氮比的降低,薄膜相结构由单一的立方γ-Mo2N 转变为立方γ-Mo2N 与六方δ-MoN 两相共存。故薄膜摩擦性能受氩氮比的影响显著。

3、结论

(1) Mo-N 薄膜相结构受Mo 靶溅射功率的影响不大,随Mo 靶功率增加,择优取向由( 200) 变为( 111) 。薄膜相结构受氩氮比影响显著。随氩氮比的降低,薄膜相结构由单一的立方γ-Mo2 N 转变为立方γ-Mo2N 与六方δ-MoN 两相共存。

(2) 薄膜硬度受Mo 靶功率影响不大。相同制备工艺条件下,薄膜硬度受氩氮比的影响较大。当氩氮比大于10 :6 时,薄膜硬度稳定在24 GPa 左右;当氩氮比小于10:7 时,薄膜硬度在16 GPa 左右,较之前者发生大幅下降。

(3) 功率对薄膜摩擦性能影响不大,随靶功率的增加,薄膜平均摩擦系数大致稳定在0. 28 左右;氩氮比对薄膜摩擦性能有显著影响,随氩氮比的降低,薄膜平均摩擦系数有大幅的升高。