磁控溅射铁磁性靶材的主要方法

由于磁控溅射铁磁性靶材的难点是靶材表面的磁场达不到正常磁控溅射时要求的磁场强度,因此解决的思路是增加铁磁性靶材表面剩磁的强度,以达到正常溅射工作对靶材表面磁场大小的要求。实现的途径主要有以下几种:

a、靶材设计与改进

b、增强磁控溅射阴极的磁场

c、降低靶材的导磁率

d、设计新的磁控溅射系统

e、设计新的溅射阴极装置

f、靶材与溅射阴极装置的综合设计

(1) 靶材的设计改进

将铁磁性靶材的厚度减薄是解决磁控溅射铁磁材料靶材的最常见方法。如果铁磁性靶材足够薄,则其不能完全屏蔽磁场,一部分磁通将靶材饱和,其余的磁通将从靶材表面通过,达到磁控溅射的要求。这种方法的最大缺点是靶材的使用寿命过短,同时靶材的利用率很低。而且薄片靶材的另一个缺点是溅射工作时,靶材的热变形严重,往往造成溅射很不均匀。

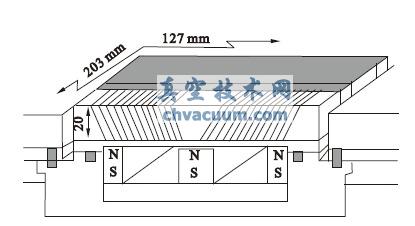

一种对铁磁性靶材进行的改进设计是在靶材表面刻槽,槽的位置在溅射环两侧 (见图1) 。这种设计的靶材适用于具有一般导磁率的铁磁性靶材,例如镍。但对具有高导磁率的靶材料效果较差。虽然靶材的这种改进增加了靶材的成本,但这种措施无需对溅射阴极进行改动,能在一定程度上满足溅射铁磁性材料的需求。

图1 经过刻槽改进的靶材

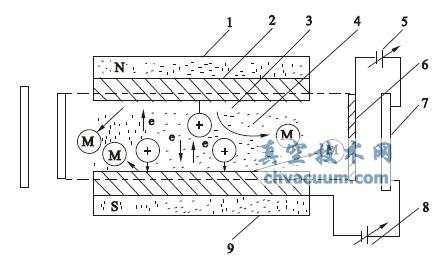

图2给出了一种间隙型刻槽改进靶材。该靶所用的阴极是平面磁控溅射型的。靶磁场由置于靶的铜背板下方的水冷却的永磁体产生。在两个磁极之间的中心位置处和不带靶材的阴极表面上,其磁场强度为0.145 T。靶材可以为铁、镍等导磁材料,将靶材粘在铜背板上以后,用专用刀具在靶材上沿其宽度方向切出所要求的间隙。其原理是在靶材表面上切出许多截断磁路的间隙,使得在靶材尚未达到磁饱和的条件下,通过控制间隙宽度和间隙的间隔,即可在磁性材料靶表面上产生均匀的,较大的漏泄磁场。从而使靶材表面上能够形成正交磁场,而达到磁性材料的高速磁控溅射成膜的目的,这种磁系统可以允许磁性靶材的厚度超过20 mm。

图2 间隙型靶和阴极示意图

(2) 增强磁控溅射阴极的磁场

增强溅射阴极磁场的另一种方法是采用高强磁体,通过强磁场饱和更厚的铁磁性靶材得到靶材表面需要的溅射磁场强度。但是高强磁铁的价格昂贵,同时采用这种方法增加靶材厚度的效果有限,而且由于强永磁体大小不能改变,这种方法会引起严重的等离子体磁聚现象。等离子体磁聚现象的产生使溅射区靶材很快消耗完而不能继续溅射,从而造成靶材利用率很低。

采用电磁线圈来产生高强磁场,通过调节电磁线圈的电流控制磁场大小来抑制等离子体磁聚。但这种方法的磁场装置复杂而且成本高,同时电磁线圈还受到溅射阴极尺寸的限制,从而使电磁场的强度受到限制,导致铁磁性靶材的厚度增加有限。

还可以采用永磁体与电磁体复合的方法解决等离子体磁聚的问题,在不同的溅射过程中调节电磁线圈,以产生大小合适的电磁场。这种方法的缺点是电磁源装置复杂,电磁线圈的使用也增加了设备成本和使用成本。

(3) 降低靶材的导磁率

由于铁磁材料均存在居里点,如果把铁磁材料加热到其居里温度之上,铁磁材料转变为顺磁材料,其磁屏蔽效应将消失,从而磁控溅射铁磁材料将得到解决。这种方法的缺点是需要一个加热装置来维持铁磁靶材温度在其居里点之上,并要对铁磁靶的温度实时监测。另外,大多数铁磁材料的居里温度非常高,在400℃~1 100℃,如果把靶材加热至该温区可能导致无法在基片上成膜,或损坏其他真空部件。另一个不利之处是大多数高性能永磁体一旦温度超过150℃~200℃将产生退磁现象,而无法恢复原有磁性。

(4) 磁控溅射系统的改进设计

a、对靶磁控溅射系统

采用对靶磁控溅射系统,可以获得高沉积速率的磁性膜,且不必大幅度升高基片温度。对靶磁控溅射系统可以用来制备磁性Fe、Ni及其磁性合金膜。

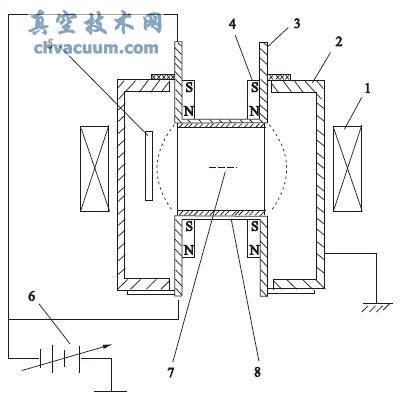

对靶磁控溅射系统其原理如图3所示。两只靶相对安置,所加磁场和靶表面垂直,且磁场和电场平行。阳极放置在与靶面垂直部位,和磁场一起,起到约束等离子体的作用。二次电子飞出靶面后,被垂直靶的阴极位降区的电场加速。电子在向阳极运动过程中受磁场作用,作洛仑兹运动。但是由于两靶上加有较高的负偏压,部分电子几乎沿直线运动,到对面靶的阴极位降区被减速,然后又被向相反方向加速运动。这样二次电子除被磁场约束外,还受很强的静电反射作用,二次电子被有效的约束封闭在两个靶极之间,形成柱状等离子体。避免了高能电子对基体的轰击,使基体温升很小。电子被两个电极来回反射,大大加长了电子运动的路程,增加了和氩气的碰撞电离几率,从而大大提高了两靶间气体的电离化程度,增加了溅射所需氩离子的密度,因而提高了沉积速率。

图3 对靶磁控溅射原理

1-N极;2-对靶阴极;3-阴极暗区;4-等离子体区;5-基体偏压电源;6-基体;7-阳极 (真空室) ;8-靶电源;9-S极

图4为对靶磁控溅射装置示意图。由图可见,由靶两侧的磁铁及辅助电磁线圈产生的通向磁场构成对靶磁控溅射阴极的磁路,两块靶材对向平行放置,靶材表面与磁力线垂直。溅射时,两侧靶材同时施加负电压,产生的放电等离子体被局限在两靶材之间,两侧靶材被同时溅射,基片被垂直放置于一对阴极靶的侧面。由于靶材与磁场垂直,靶材的厚度对靶材表面磁场的大小及分布影响较小,因此对靶磁控溅射技术对靶材的厚度无特殊要求,可以超过10 mm。除此之外,对靶磁控溅射的靶材溅射沟道平坦,靶材利用率高,可大于70%。

图4 对靶磁控溅射装置示意图

1-辅助电磁线圈;2-阳极;3-对靶阴极;4-靶两侧磁铁;5-基片;6-靶电源;7-放电等离子体;8-靶材

对靶磁控溅射系统的缺点是:

1) 由于采用两个对向靶材同时溅射,阴极结构复杂、加工成本高、安装难度大。

2) 与平面磁控溅射不同,对靶磁控溅射系统因其磁路开放,在周围出现漏磁现象,对周围设备产生磁干扰。

3) 因采用旁轴溅射模式,在溅射过程中,等离子体对基片的轰击较弱,影响薄膜的附着力。