XJPD-900磁控溅射设备的控制软件编程及工艺试验

本文对XJPD-900磁控溅射生产线的控制系统进行了设计,重点对应用PLC和iFix组态软件实现工艺过程自动控制以及EXCEL表格数据存储等的程序做了设计分析,完成了整机的工艺试验。设备使用证明控制系统界面清晰友善、操作方便,系统稳定可靠、工艺重复性好,达到了设计目的。

不同于以往的非晶太阳能电池背电极磁控溅射生产线和大型幕墙玻璃磁控溅射生产线,XJPD-900是一台只有一个溅射室的三靶双端生产线。它可以为直径φ500的厚金属圆盘溅射镀膜,为生产靶材的下道焊接工序创造条件,以便于金属焊接。

1、主机系统结构概述

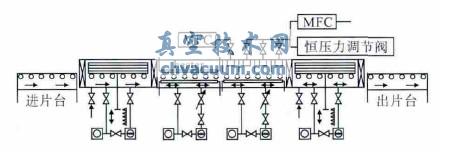

XJPD-900磁控溅射生产线是一个三室的PVD系统,结构如图1所示。中间主室是溅射室,它被分为两个区域,即加热区和由隔板隔离的清洗及溅射工作区。加热区的最高烘烤温度为300℃,加热时工件可在此区域往复运动,直到达到工艺预设的加热时间。工作区首先是一个线性离子源,对工件表面进行离子轰击清洗,然后经过三个平面溅射靶,可反复多次分别进行金属钛、镍、银的辉光溅射沉积。线性离子源拥有独立的流量计。三个磁控溅射靶的工艺气路分别通过各自的截止阀控制,汇集后在用一路质量流量控制器恒流量地充入一种工艺气体的同时,也可用另一套INFICON压力控制器VCC500充入另一种工艺气体,共同进行恒流量和恒压力的稳定工艺配方参数的溅射沉积。

图1 溅射系统示意图

左边的进片室两端分别通过进室门及锁阀1连接进片台和主工作溅射室。进片室工件架分为5层,每次可以最多装载5个工件。工艺沉积溅射前打开与主室连通的锁阀1,从下到上,依次向加热溅射区传片并完成工艺镀膜。右边的出片室与进片室结构相同,工艺溅射中与主室连通的锁阀2打开,用来接收溅射镀膜工艺后的工件。多层工件架进片装好后,打开出室门,自动向出片台依次出片。由于每个工件在溅射室都需要多次往返并多靶溅射以达到微米级工艺膜厚,所以溅射室每次只能有一个工件在传片。直到沉积完成并被出片室工件架收回该工件,进片室才可继续下一工件的传片。

2、控制系统硬件设计

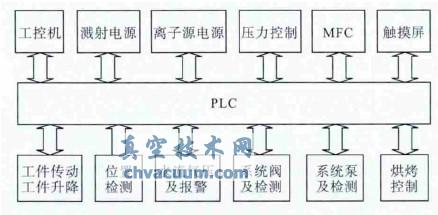

核心控制器选用OMRON公司的CJ1M-CUP13-ETN型PLC,用以太网口与上位工控机iFix组态软件传递数据。工控机上的iFix组态软件做为管理监控整个系统的人机界面。工作方式为全自动一键连续操作模式。工艺配方参数的设置选取,EXCEL表格格式的实时数据存储等都在工控机上完成,触摸屏只做为手动维护操作临时的工具选用。

PLC控制的烘烤温度、变频器传动的速度、工作压力、气体流量、电源功率参数,通过串口或AD/DA模块传递,其余均为开关量或PLC及工控机内部模拟量参数。控制系统框图如图2所示。

图2 控制系统框图

3、人机界面软件设计

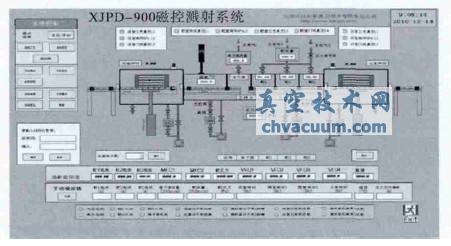

iFix组态软件是一种性能优秀、运行稳定可靠的工业控制平台,各种组态灵活丰富,适合用来做生产设备人机监控界面的快速开发。XJPD-900是一台全自动的生产设备,在进入控制系统软件界面后,如果系统有任何报警信息是无法启动自动程序的。为确保工艺参数,操作者必须首先确定工艺配方参数,下载后才能分段或连续启动自动真空和自动工艺程序。设计完成后的人机界面主要包含主控画面和工艺参数配置画面。

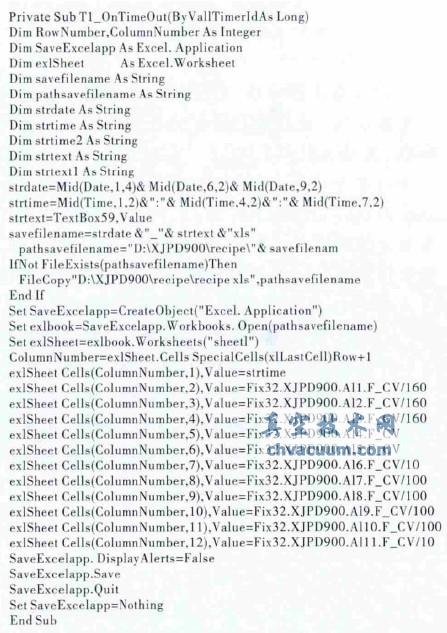

系统主控画面如图3所示。报警信息会在系统画面中实时弹出,处理后故障消失自动恢复正常工作。工艺配方和实时数据的存储则在参数配置画面存取修改或选择实时数据的存储间隔周期。实时数据的存储是以EXCEL表格形式按照输入配方名称加时间标记做为文件名,通过选择定时器存储数据定时间隔秒数,秒数每到达一次,增加一行数据记录并保存在硬盘上,方便查阅。但定时器是人为手动操作启动和停止

的。图4给出了iFix组态软件储存EXCEL实时数据的定时器事件触发VBA脚本程序。

图3 系统主控画面

图4 EXCEL实时数据存储VBA脚本

4、PLC程序的软件设计

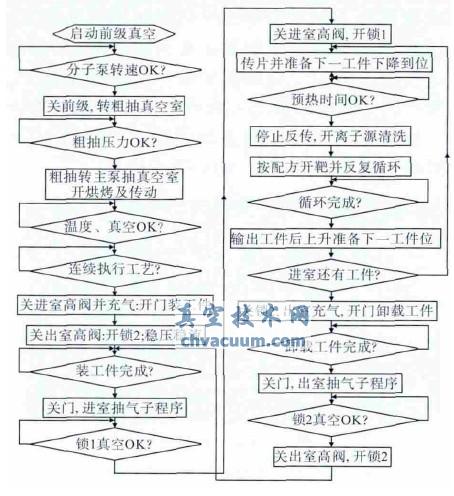

自动程序分为自动真空、自动工艺和自动关机三个过程。其中前两个过程可根据配置连续或分开执行。自动关机必须在完成当前自动工艺后的等待过程时才能执行。自动工艺程序流程图如图5所示。

图5 PLC自动工艺程序流程图

启动自动程序后,系统将按照下载的工艺配方参数运行。首先进行系统冷却水和压缩气等的检测,确认无任何报警后,将四组分子泵前级抽空并启动分子泵,直到转速正常。此时将抽气分别从前级转为预抽真空室,但溅射室转换的条件是对应的两台分子泵都达到转速正常。在经过机械泵粗抽和分子泵主抽转换后,各室压力均被抽到2×10-3Pa本底真空时,可以执行自动工艺程序。自动工艺是可以循环进行的,只要进室装载的工件按程序依次全部传出进片室,锁阀1关闭并充气准备重新装片进行新的循环。装片数量按照参数配方可以选择每次1~5片。同样,出片室完成参数配方中选择的装片数量后,锁阀2关闭并充气准备卸载工件,直至最后一个工件传送到出片台,关出室门进行下次循环的自动工艺真空抽气。

自动溅射工艺时,每个工件可以按照参数配方设置的最大99次的往返次数,在离子源或任何靶下往返清洗和沉积镀膜,并且镀膜靶的先后次序可以任意设定,直到满足工艺厚度。

5、工艺试验与改进

由于用户希望在高压强下溅射沉积,所以最初设计选用VCC500压强计时配的是1Torr的薄膜规。多次调节试验表明,压强在10-1Pa数量级时,压强稳定响应慢且效果不好,只能在几帕时稳定工作。薄膜规改为0.1Torr后,压强工作在100Pa~10-1Pa数量级时均稳定正常。分析原因是1Torr的薄膜规在压强为10-1Pa数量级时,信号输出值只有几十毫伏,偏离了VCC500压强计的工作范围。而0.1Torr薄膜规此时信号输出值达到几百毫伏,提高了10倍,满足了VCC500压强计的工作范围。

我们在改进后的XJPD-900磁控溅射设备系统上,做了多次工艺沉积试验,并最终使用FISCHERSCOPEX-RAY系列X射线荧光镀层测厚仪对硅片样品进行膜厚测试。在每个直径φ500的厚金属圆盘工件中心和边缘上,分散对称各取9点放置测试硅片。使用钛靶时均匀性达到±2.7%×1.8μm;银靶时均匀性为±3.9%×3.6μm;镍靶时均匀性为±4.9%×1.7μm。完全达到设计要求。分析钛靶均匀性优于镍靶均匀性的原因,主要是钛靶磁场分布较镍靶磁场分布均匀的缘故。

6、结论

XJPD-900磁控溅射设备通过工艺试验和用户的使用生产,证明整个系统达到或超过了合同协议指标,控制系统界面清晰友善、操作方便,系统稳定可靠、工艺重复性好,是一台性优良的磁控溅射生产设备。