基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数决策方法研究

提出了基于数字模拟的等离子体增强化学气相沉积(PECVD) 沉积氮化硅薄膜的工艺参数决策方法。氮化硅薄膜的主要影响因子和质量特性参数通过领域知识和专家意见先期获得,通过单因素物理试验获得工艺参数和质量特性参数之间的关系,通过数字模拟的正交试验获得最佳的工艺参数。考虑到PECVD沉积氮化硅薄膜实验所需的时间和费用,基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数决策方法可以在数据离散化、领域知识不充分的环境中高效经济地进行工艺参数的优化选择。

等离子体增强化学气相沉积( PECVD) 是利用辉光放电的物理作用来激活粒子的一种化学气相沉积( CVD) 反应,是集等离子体辉光放电与CVD 于一体的薄膜沉积技术。PECVD沉积氮化硅的过程温度仅需300 ~400℃,因此氮化硅不会出现因温度过高引起器件失效的问题。此外,PECVD法还可以通过改变沉积参数的方法制备不同应力状态的薄膜以满足不同的需要。

采用PECVD技术制备薄膜材料时,薄膜的生长主要包含以下三个基本过程:首先,在非平衡等离子体中,电子与反应气体发生初级反应,使得反应气体发生分解,形成离子和活性基团的混合物;其次,各种活性基团向薄膜生长表面和管壁扩散输运,同时发生各反应物之间的次级反应;最后,到达生长表面的各种初级反应和次级反应产物被吸附并与表面发生反应,同时伴随有气相分子物的再放出。采用PECVD法获得的SiNx: H 薄膜能对氮化硅起到表面钝化和体钝化的作用,成为一种能大幅度提高多晶硅太阳电池效率的多功能减反射膜材料。PECVD沉积过程中不同的沉积参数会显著影响氮化硅薄膜的质量特性,因此有必要对其进行合理优化以确保质量特性满足要求。

目前多数研究都试图通过物理实验优化PECVD沉积氮化硅薄膜的沉积参数。文献针对氮化硅薄膜沉积过程中出现的薄膜破裂及纯度不高的现象进行了工艺参数优化,得到了较为合适的高频电场概率,使之可以在较低温度下,以较快沉积速率得到高纯度的氮化硅薄膜;Schmidt 和Kerr通过测试不同沉积条件下的多数载流子寿命研究了氮化硅薄膜的沉积参数优化及其表面钝化性能;Wright通过沉积试验和红外光谱的傅里叶变换方法研究了PECVD沉积氮化硅薄膜的光学性质和腐蚀速率以及它们之间的关系;王权等研究了不同衬底条件对薄膜质量特性的影响;陈喜平等对放电功率对薄膜生长特性的影响进行了仿真模拟。然而,物理实验需要极高的人力和物力成本,有鉴于此,Kim 等提出了一种使用神经元网络来预测氮化硅薄膜折射率的方法,通过析因实验确定折射率与射频功率、反应温度、压力、气体总流量等工艺参数之间的关系式,用以预测PECVD沉积氮化硅薄膜的折射率,但此类预测方法需要大量的先验数据,并对数据训练结果具有较高的敏感性。

本文提出了基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数决策方法,综合了单因素试验和数字模拟的正交试验设计两种优化方法。氮化硅薄膜的主要影响因子和质量特性参数通过领域知识和专家意见先期获得,通过单因素物理试验获得工艺参数和质量特性参数之间的关系,通过数字模拟的正交试验获得最佳的工艺参数。考虑到PECVD沉积氮化硅薄膜实验所需的时间和费用,基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数决策方法可以在数据离散化、领域知识不充分的环境中高效经济的进行工艺参数的优化选择。

1、基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数优化

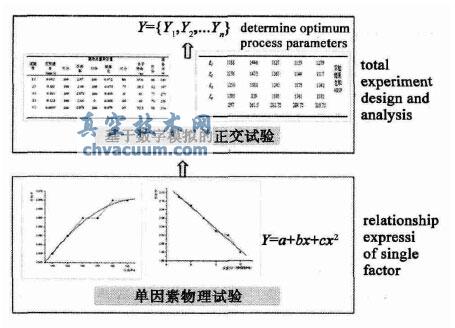

参数选择是PECVD沉积氮化硅薄膜的关键步骤之一。基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数决策方法是综合了单因素试验和数字模拟的正交试验设计的整体优化方法。通过单因素物理试验获得工艺参数和质量特性参数之间的关系,通过数字模拟的正交试验获得最佳的工艺参数。

1.1、影响氮化硅薄膜质量的影响因子

本文选取了沉积速率、折射率、均匀度、少子寿命作为评判薄膜质量优劣的四个表征量。

(1) 沉积速率的大小影响薄膜的光学和物理性能。在实际生产中,需要选择最合适的沉积速率来控制生产节奏,提高生产效率。采用椭偏仪测量氮化硅薄膜的厚度,除以薄膜沉积时间,得到氮化硅薄膜的平均沉积速率。

(2) 折射率的高低主要决定于膜中各原子的含量,H 含量高则折射率偏低,Si含量高折射率会偏高。采用椭偏仪直接测量氮化硅薄膜的折射率。

(3) 均匀度是氮化硅薄膜物理、化学性能的直接决定条件,本文定义均匀度= [(最大膜厚-最小膜厚) /(最大膜厚+ 最小膜厚) ]。均匀度的数值越小,表明薄膜越均匀。

(4) 少子寿命一般用来表征钝化效果,少子寿命越高,太阳电池的短路电流、开路电压越高,钝化效果越好。

1.2、沉积工艺参数选择的决策方法

基于数字模拟的PECVD沉积氮化硅薄膜工艺参数选择的决策方法与流程如图1。首先利用单因素物理试验确定所有单个影响因子与质量特性的关系,拟合成数学关系式,之后引入基于数字模拟的正交试验代替进行正交物理试验。利用单因素物理过程拟合的过程输入和质量特性的关系式,按照下面给出的方法和公式来计算正交试验中过程输出,从而省略实际的多因素正交试验。

图1 工艺参数优化决策方法

3、结论

本文提出了基于数字模拟的PECVD制备氮化硅薄膜的工艺参数决策方法,提高了在数据离散化、领域知识不充分条件下的工艺参数决策效率和经济性。首先利用单因素试验确定所有主要影响因子以及这些影响因子和质量特征值之间关系式;在此基础上,使用正交试验的方法来最终确定最优的工艺参数。在使用正交试验时,在基于单因子试验得到影响因子和质量特征值的关系式的基础上,利用数字模拟的方法来得到正交试验的各项输出,采用增加修正量的方法,在单因素实验数据基础上,计算正交实验输出结果。案例研究表明基于数字模拟的PECVD沉积氮化硅薄膜的工艺参数决策方法可以在数据离散化、领域知识不充分的环境中高效经济的进行工艺参数的优化选择。