前驱膜叠层及硒化升温方式对铜铟镓硒薄膜性能的影响

以钠钙玻璃为衬底,利用两靶磁控溅射的方法,选择不同的叠层方式制备铜铟镓前驱膜。然后将前驱膜放入特制的真空炉中选择不同的升温方式进行硒化退火,得到四元化合物铜铟镓硒半导体纳米薄膜,对薄膜进行各项表征。分析了前驱膜叠层及硒化升温方式对铜铟镓硒( CIGS) 薄膜性能的影响,证明In/ CuGa/ In 多层前驱膜先在250e 恒温20 min 加热,再升温至560e 硒化温度30 min,能制备出较高质量黄铜矿结构的多晶薄膜,适合做CIGS 太阳能电池吸收层材料。

黄铜矿型铜铟镓硒( CuInxGa1- x Se2,CIGS) 薄膜作为制备铜铟镓硒太阳能电池的核心材料,是目前最有前途的光伏材料之一。CIGS 材料具有光吸收系数高、沉积速率高、较易实现均匀的大面积薄膜等优势,适用于大规模生产。而CIGS 薄膜太阳能电池具有光电转换效率高、低成本、抗辐射、弱光性能好、户外稳定性好、不易衰减长寿命等特性,是很有希望大规模产业化的薄膜太阳能电池。制备CIGS 薄膜的最佳方法之一是溅射后硒化法,但磁控溅射制备过程中各主要半导体工艺参数需非常精密的控制,比如溅射时功率、气压、Ar 气流量等对薄膜材料影响大, 在后硒化过程中硒化温度范围和升降温速率等对薄膜材料质量影响很大,目前已有一些研究机构采用CuIn、CuGa 靶材( 原子比1B1) 溅射双层膜, 及在真空度偏低情况下直接升温硒化制备CIGS 薄膜,但由于CuGa 靶材的精度问题以及直接升温硒化容易产生较多杂相等缺陷,导致该工艺的可控性和重复性仍不高。本文主要技术路线是两靶磁控溅射制备金属前驱层铜铟镓( CIG) 薄膜后,在硒气氛下进行退火生成具有合适化学配比的CIGS多晶体,与别的研究者不同之处在于选用了CuGa、In 靶材,以及特制了较高真空硒化退火炉,并研究前驱膜叠层三种方式和三种硒化升温曲线对CIGS薄膜性能的影响。

1、实验方法

1.1 、膜的制备

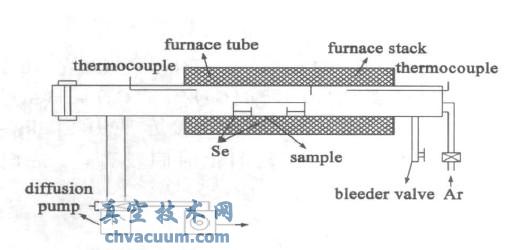

CIG 前驱膜采用中科院沈阳科仪的JGP-560B型双室多靶位磁控溅射沉积系统,两靶直流电源溅射,通过交替溅射CuGa 靶( 原子比3 B1; 纯度99。999%) 和纯In 靶( 纯度99.999%) ,在普通的钠钙玻璃片上沉积CIG 薄膜,本底真空度为5 × 10- 4 Pa,工作气体为氩气,工作压强为1.3 Pa,CuGa 靶率为70 W,In 靶功率为70 W,基片和靶面之间的距离是50 cm,基片自转转速为14 r/ min 以保证溅射均匀。经溅射仪内置的在线膜厚监测仪及光反射薄膜测厚仪测定In 的溅射速率为0.2~ 0.3 nm/ s,CuGa的溅射速率为0.3~ 0.4 nm/ s。为测试需要,同样工艺在玻璃片上另做了有钼电极层的CIG 薄膜样品,因Mo 在吸收层CIGS 薄膜的沉积过程中呈现惰性,随着吸收层厚度的不断降低,Mo 背接触很好地起到了光反射镜的作用,以Mo 作为背接触得到的太阳电池器件光电转换效率远高于其他背接触材料所制备的太阳电池。另由于Mo 薄膜具有高的热稳定性( 高熔点) 、机械强度以及良好的光电性能而受到人们越来越多的重视,已成为CIGS 薄膜太阳电池背接触层的理想选择。然后将CIG 前驱膜放入经改制的真空硒化退火炉中进行硒化( 图1) ,硒源采用热蒸发固态硒粉代替有剧毒的硒化氢气态源,在同一个基本封闭的石墨盒中,被分隔开的不同槽里,分别放硒粉与样品反应。硒化前抽本底真空后,通入流量为预定值的Ar,硒化对成功制备CIGS 薄膜起至关重要的作用。工作区尺寸5 100 mm × 600 mm( 直径× 长) ; 炉内两端各设有一支热电偶,可测量工件温度。在实验中采用不同的升温曲线、硒化时间、温度、气压来控制薄膜的结构。

图1 真空硒化退火炉示意图

结论

磁控溅射后硒化工艺较简单实用,优质的CIGS薄膜依赖于制备过程中各主要半导体工艺参数非常精密的控制,比如溅射时功率、气压、Ar 气流量等等对薄膜材料的影响,及在后硒化过程中掌握好温度范围和升降温速率,能制备出较高质量黄铜矿结构的多晶薄膜。

由样品的表面形貌、EDS 能谱分析及吸收光谱等数据,特别是根据A3N、B3N、C3N 的XRD 图谱物相分析可以看出,采用磁控溅射后阶段升温硒化法制备的CIGS 晶体较少杂相缺陷,工艺的重复性较好。其中样品C3 为In/ CuGa/ In 多层前驱膜,采用在250 ℃恒温20 min,再升温至560 ℃硒化温度30min 时,薄膜表面形貌最好,各种元素的分布及配比都处于对最终制备CIGS 太阳能电池有利的区域内,该薄膜在可见光范围内有较高的吸收率,制备成太阳能电池的光电转换效率较好,适合做CIGS 太阳能电池吸收层材料。