抗H2S腐蚀的HH-PSL3G-PR2级气密封闸阀研制

为了开发高含硫的天然气藏,需解决完井井口装置及采气树中闸阀的腐蚀和高压气密封问题。研制了抗H2S腐蚀的HH-PSL3G-PR2级气密封闸阀。介绍了高含硫气田的腐蚀危害及对闸阀设计、选材、制造和检验等方面的要求。重点介绍了该闸阀的结构及设计要点、阀体及阀盖内腔堆焊工艺、关键部位加工及密封件采购难点,并提出解决办法。

高含硫的天然气会对完井井口装置和采油、采气等井场设备造成严重的腐蚀,还会危及人生安全。HH 级是API 6A (ISO 10423)标准中材料级别要求最高的级别,代表酸性高腐蚀的恶劣工况,其中H2S 含量达到10% ~20%,CO2含量达到8%~15%。在酸性高腐蚀条件下,要求设备不仅具有良好的耐磨、耐冲刷和密封性能,还要具有抗H2S应力腐蚀和氢脆导致开裂的能力。闸阀作为井口装置和采油(气)树中数量最大、使用最多的部件,担负着控制流体和整个采油(气)井的开启、关闭等重要任务,在高含硫气井上使用时,其性能要求更高。HH-PSL3G-PR2级气密封闸阀主要用于酸性高含硫天然气田中的完井井口装置和采气树设备上,闸阀材料等级为HH 级;产品规格等级为PSL3G;性能级别为PR2。酸性高含硫天然气田主要分布在我国的四川地区,随着近年普光、龙岗、大湾、元坝等天然气田的相继发现和开发,对满足高含硫酸性气田用的闸阀需求量也越来越大,但目前此类气田选用的HH-PSL3G-PR2级气密封闸阀大多采用国外产品,不仅价格昂贵、供货周期长,维修和使用成本也特别高。本文分析了该闸阀的设计要点、制造工艺难点,为该类闸阀的国产化提供参考。

1、高含硫天然气开采对闸阀的要求

1.1、腐蚀危害和机理

酸性高的天然气田一般具有高H2S、高CO2、高温、高压的“四高”复杂恶劣条件,其中,H2S气体的影响最大。H2S及其水溶液对金属具有强烈的腐蚀作用,尤其是溶液中含有CO2或O2时,腐蚀速度更快,其对油气田设备的腐蚀方式主要有电化学腐蚀和硫化物的腐蚀破裂。H2S腐蚀会造成钻具发生氢脆断裂而无法压井,被迫完钻;另外,腐蚀可导致油气井泄露和管道爆裂,从而引发安全事故,对人员、设备及环境构成极大危害。

目前,国内外对高含硫气田腐蚀问题的研究已经形成较为统一的认识,即H2S造成包括耐蚀合金在内的各类材料氢致开裂和硫化物应力腐蚀开裂;CO2可以使环境体系进一步酸化,并诱发严重的局部腐蚀;硫元素沉积使得原本极为耐蚀的镍基合金也可能遭受严重的局部腐蚀,并恶化局部环境;氯离子是腐蚀产物膜和钝化膜的破坏者,高温下诱发氯化物应力腐蚀开裂。当H2S、CO2、硫元素、氯离子等多种因素共存时,在耦合作用下,各自腐蚀动力学过程的交互影响使得腐蚀问题变得更为复杂,需进一步系统研究(包括静态腐蚀评价和动态腐蚀评价)。

1.2、性能要求

1) 性能达到PR2级要求,实现高、低压条件下的可靠气体密封。

2) 闸阀内件、过流表面具有较强的抗H2S应力腐蚀和氢致开裂的能力。

3) 具有较高的强度和刚度,耐磨耐冲刷,保证在现场使用条件下安全运行。

4) 闸阀应为防火安全型,且满足API6FA的要求。

1.3、设计和制造要求

1) 设计

结构、尺寸按API6A标准PSL3GPR2级别设计,并结合现场使用工况和客户要求。防火要求按API 6FA 标准;各部位尤其是阀杆-阀盖和阀体-阀座关键部位的密封设计需安全可靠;另外,应考虑尽量降低操作转矩,以便于在紧急情况下能够迅速关断或开启闸阀。

2) 选材

按HH 级材料等级要求进行选材,满足NACEMR0175/ISO 15156要求;“五大件”及其他承压件的材料选择必须保证强度要求,并适当提高安全系数;密封件材料需考虑抗硫措施,确保不会发生泄漏;非金属部件应为防爆型,具有抗爆裂分解性能。

3) 制造

阀体内腔和端部法兰密封槽处需堆焊Inconel625耐蚀合金材料,并进行无损探伤检测合格;禁止任何区域的补焊行为;采用数控机床或加工中心等高精度加工设备,保证零件密封表面和配合表面的尺寸精度和表面粗糙度,从而保证闸阀装配后的密封性能,并减少摩擦阻力、降低开关转矩;装配、检测合格后表面采取有效的防腐措施。

4) 检测和质保

按PSL3G级别要求制定产品质量控制计划,由客户或第三方确定控制和验证点,对各检验步骤和结果均应进行记录并出具书面检验报告;主要零部件的材料化学成分分析、力学性能测试、无损检测及尺寸检验应100%进行并提供报告;闸阀整机需通过API 6A标准规定的PR2各程序密封试验及160次开关循环试验;另外,还需提供阀体材料的抗硫要求(工程经验评定或HIC、SSC试验评定)。

2、结构设计要点

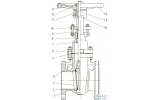

HH-PSL3G-PR2级气密封闸阀是在普通平板暗杆闸阀基础上改进而来,为了达到PSL3G产品级别要求和PR2性能级别要求,通过采用阀座双密封、体-盖密封、阀杆倒密封、阀杆填料密封等多级密封结构,实现对介质的可靠密封,从而有效避免因气体泄漏对人员、设备和环境造成危害的风险。以通径52.39mm(2英寸)、密封压力68.94 MPa(10000psi)的HH-PSL3G-PR2级气密封闸阀为例,介绍结构设计要点。

2.1、关键部位的密封形式

2.1.1、阀杆密封和阀座密封

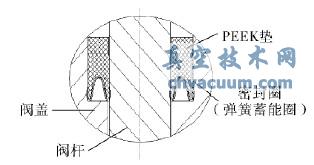

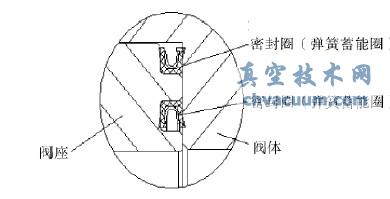

为了确保闸阀能密封68.94MPa(10000psi)的高压气体或气-液混合介质,阀杆密封(如图1)和阀座密封需采用高质量弹簧蓄能圈(建议从国外进口)。尤其是阀座密封,采用FCM 的内、外双密封圈设计,密封效果更好,如图2。弹簧蓄能圈是带有聚合材料夹套的压力辅助装置,其中特别装备了1个耐腐蚀的金属蓄能弹簧,弹簧可以给密封夹套提供永久弹力,并弥补材料磨损及配合零件的偏移或偏心带来的密封间隙,同时系统压力也会辅助密封。通过弹簧弹力和系统压力,无论在高压和低压下,都可以实现有效密封。该密封形式已被广泛应用于对耐久性、抗化学腐蚀性和极限温度下工作要求极高的场合。

图1 阀杆密封

图2 阀座密封

4、结论

1) HH-PSL3G-PR2级气密封闸阀是API6A标准中技术要求最高、制造工艺难度最大的一种闸阀,具有抗H2S腐蚀性能和高压气密封性能,适用于高含硫气井。

2) 通过合理的结构设计、选材及采用先进的制造工艺,制造出符合油气田使用要求的高端闸阀,对于闸阀制造行业的技术进步及高附加值产品的国产化具有重要意义。

3) 随着油气资源需求量的不断增加以及越来越多的高含硫天然气田被开发,适用于复杂恶劣工况的高性能、高附加值的闸阀需求量也将越来越大,市场前景好。