浅谈高压阀门的PR2级性能鉴定试验

PR2级阀门主要用于PR2级井口装置和采油树设备上,控制采油作用中流体的开闭,是井口装置和采油树核心部件之一,而高压PR2级井口装置和采油树设备因其具有较高的设计、制造和试验要求一直是国内石油设备制造企业的软肋,尤其是PR2性能鉴定试验,试验步骤多、工况条件恶劣,对阀门密封和可靠性要求非常高,试验通过难度大。本文对相同结构、不同设计参数的两个手动平板闸阀试验过程和结果进行了分析,试验结果表明现有阀门结构、材料的选择、密封件的选择基本合理;最后分析了阀门PR2性能鉴定试验成败的原因,并给出了改进方向的建议。

闸阀是井口装置和采油树设备中启闭流体的关键部件,数量大、规格多,其性能安全可靠至关重要,一旦阀门失效,轻则油(气)井钻井或生产暂停,造成重大经济损失,重则可能会造成人员伤亡事故。

我国的石油装备的需求和出口还处在增长阶段,但国内外用户对产品的安全性、可靠性的要求不断提高,性能级别更高的产品需求越来越多。如壳牌公司要求,给其提供的阀门必须满足PR2要求;国内的一些西部油气田和海洋油田也都对产品提出了PR2性能要求。阀门设计和制造是否符合PR2级的性能要求,必须通过API6A标准规定的一系列性能鉴定试验程序来加以验证。

1、阀门的PR2级性能鉴定试验的要求

阀门先要按照API6A(ISO10423)/GB22513标准(以下简称“标准”)规定进行压力测试,测试合格后再按照标准规定进行PR2性能试验。具体试验程序如下:

(1)室温下160次带压开、关循环试验;

(2)最高温度下的20次带压开、关循环试验;

(3)最低温度下的20次带压开、关循环试验;

(4)阀体的温度循环及各阶段的高、低压的保压试验;

(5)各个试验过程中阀门的扭矩试验。

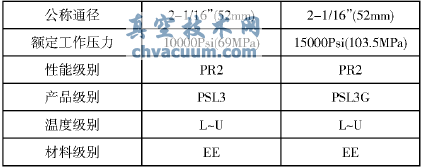

2、阀门设计的参数及设计特点

2.1、设计参数

2.2、手动平板闸阀的设计结构特点

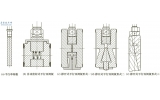

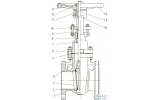

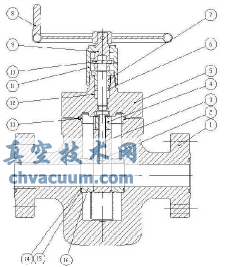

2.2.1、主要结构如图1

1阀体 2闸板 3阀杆 4阀杆螺母 5阀盖 6隔环 7填料压盖 8手轮 9阀杆套10销 11轴承盖 12阀杆填料 13密封环 14 阀座内密封圈 15阀座外密封圈 16阀座

图1 手动平板闸阀

2.2.2、结构特点

a.闸阀采用单闸板、单阀座和暗杆结构;

b.阀杆套处采用推力轴承设计降低扭矩;

c.闸板和阀座采用浮动式设计;

d.阀门双向密封设计,使用寿命延长;

e.体盖密封采用金属锥形密封环;

f.阀座与闸板采用金属密封;

g.阀座与阀体采用金属与蓄能圈复合密封;

h.阀杆采用倒密封设计,可带压更换阀杆填料。

2.3、PR2级和PR1级闸阀在设计、性能鉴定试验方面的差别:

PR1级性能试验,标准强制性规定做常温3个循环试验,其它高、低温等试验只要提供客观证据即可,显然,PR2级阀门的要求要比PR1高得多。PR2级阀门相对PR1级阀门的设计结构大体相同,区别如下:

(1)所有密封面的光洁度提高一个等级;

(2)所有密封面的探伤全部提高到PSL3级验收;

(3)阀座密封采用内外两个蓄能圈(PR1只有一个蓄能圈);

(4)闸板、阀座表面全部采用硬质合金喷涂硬化表面(PR1有氮化、堆焊、喷焊和喷涂等);

(5)推力轴承全部采用承载力强的滚针推力轴承(PR1级采用的为滚球推力轴承)。

3、阀门PR2性能鉴定试验情况分析

两个不同设计参数阀门的性能鉴定试验在国家油气田井口设备质量监督检验中心江汉机械研究所进行,试验不包含非金属密封件的试验,其中2-1/16“10000Psi闸阀共进行了两次试验,第一次在低温循环时填料泄漏导致试验失败。经整改后,重新进行PR2试验,第二次顺利通过。2-1/16“15000Psi闸阀则一次性顺利通过。

3.1、PR2试验和整改情况

2-1/16“10000Psi闸阀第一次试验低温失败的具体情况为:当温度在-30°C时阀门运行正常,但随着温度的降低,泄漏量开始增大;经拆检发现阀杆填料无损坏,但阀座密封圈全部损坏,闸板和阀座密封面有轻微划伤,其它零部件全部正常;但通过试压曲线及记录发现阀门扭矩偏大,特别是低温时,扭矩是常温的2倍左右达到221N•M,超过了设计的200N•M。第二次试验时对一些关键部件进行了整改,最后试验顺利通过。经拆检,填料、密封圈无损坏,闸板、阀座无划伤,所有零件磨损在正常范围内。根据第一次的失败情况,笔者对设计选材进行了整改,整改前后的设计及选用材料对比如下表:

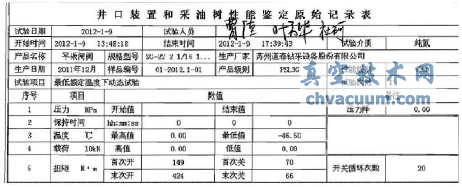

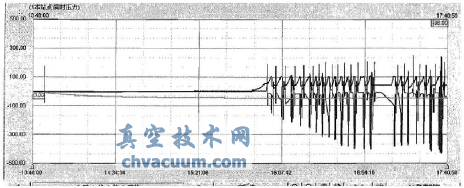

图2、图3为在2-1/16“15000psi闸阀低温循环试验的记录摘录,其完全采用了2-1/16“10000psi闸阀的设计与选材,结果顺利通过PR2性能鉴定试验,再次验证了2-1/16“10000psi闸阀的设计和整改是有效的。

图2 井口装置和采油树性能鉴定记录表

图3 闸阀低温循环试验实时压力图

3.2、试验成败的原因分析

通过以上三次的PR2性能鉴定试验,基本找到试验失败的原因,具体问题及分析如下:

(1)阀杆密封件低温泄漏,是因为选用的密封件达不到最低温度要求;

(2)阀座密封圈的损坏,说明阀座密封圈抵抗不了温度变化和密封压力的双重作用;

(3)闸板、阀座的轻微划伤,说明闸板、阀座的表面处理硬座选择不合理,在常温、高温和低温多次循环后,造成表面轻微划伤;

(4)扭矩太大,说明阀杆和阀杆螺母的摩擦系数过大,填料与阀杆之间摩擦系数过大,减磨措施不良。

4、结论及建议

通过此次两个阀门的试验,系统了解了阀门PR2性能鉴定试验的详细过程和要求,也从试验的成败中收获了许多,在此给出结论和建议,供参考借鉴。

(1)阀门设计及制造须达到气密封级别,密封达到零泄漏;阀门的各零部件的质量必须严格控制,特别注意密封件和传动部件的质量性能;在设计中要充分考虑承压件及密封结构的热胀冷缩的变形量,控制好相关配合尺寸,避免发生干涉和浮动件卡死现象;密封件和传动件的耐磨性和减磨措施需进行考虑,保证阀在高、低温条件下的操作扭矩符合要求。

(2)非金属密封件的选择非常重要,现国内几乎还没有能够满足PR2试验的非金属密封件厂家,基本靠从国外进口。在选用非金属密封件时,应尽量选择有良好使用口碑的厂家,材料需满足工作压力和温度的要求。

(3)国内的PR2性能鉴定机构和研究院所,还没有相关非金属密封件的热化学性能的检测能力,希望各检测机构和研究所完善试验设备,具备非金属密封件的性能鉴定能力。另外,密封件的生产厂家需积极开发,使产品满足PR2性能级别要求,早日实现高性能非金属密封件的国产化。