气动闸阀双气缸驱动结构的设计及应用

介绍了双气缸气动闸阀的工作原理、结构特点及工业应用情况。针对目前闸阀,设计采用双气缸气动闸阀,分析了双气缸气动结构设计特点,双气缸气动闸阀与普通闸阀相比有显著的优势。

1、概述

闸阀适用于水、油、气及含酸、碱类腐蚀性等工艺介质环境,也适用在易燃、易爆、导热油、高纯度和有毒等介质的管路上。但在煤炭、冶金及石油化工等行业中,由于管路中含有大量颗粒状物料和矿砂,所以对管路中阀门的磨损比较严重,特别是煤炭系统中的重介质选煤过程尤为突出。使用普通的闸阀一般使用寿命仅3 个月左右,且多数是手动操作,开关费力又不方便,经常由于闸板下部堆料而关闭不严,这种方式劳动强度较大,操作手段落后,在一定程度上阻碍了自动化生产的发展,已经不适应当前工业生产高速发展的需要,所以很有必要研究开发各种驱动装置闸阀。随着现代核工业、石油化学工业、电子工业和航天工业的发展,以及流程工艺自动控制和远距离流体输送的发展,促进了现代闸阀的发展。用于远距离控制和程序控制的闸阀驱动装置( 电动、气动、液动、电- 液联动或气- 液联动等) 开始得到应用。双气缸气动闸阀的应用会大大减轻劳动强度,提高工作效率,并能在事故状态下节省开关阀时间,减少事故造成的经济损失,而且其技术先进,性能可靠,操作和维修方便。

2、结构特性

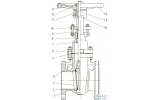

双气缸气动闸阀主要由阀体、阀盖、闸板、阀杆、密封圈、双层气缸及活塞、活塞杆、隔板连同缓冲机构、手动机构、气动- 手动转换装置和阀盖填料箱装置等组成。

(1) 弹性闸板和阀座密封可靠,零渗漏。且弹性阀座流阻小,水头损失少。

(2) 气动- 手动转换机构装在气缸盖的上部,在闸阀开启和关闭过程的任何位置上,都可十分方便地转动操作手柄,直接地进行由气动至手动或由手动至气动的操作方式转换。转换操作手柄采用定位销式自锁设计,定位可靠。电磁阀及其控制电路或供风系统发生故障时,不需其他辅助工具,即可迅速转换成手动操作状态,保证线路正常运行,避免事故发生。在新建工程的自控系统未完成之前,本系列闸阀可以作为手动闸阀使用,操作时灵活轻快。

(3) 关阀时间可调,通过调整安装在隔板上的缓冲机构,还可以在一定范围内调整闸阀关闭的时间。

(4) 闸阀可以配用电的或气的回讯器,用以发送阀门开关状态信息( 其中防爆行程开关有国产和进口两种) 。因此,使用本阀可以实现远距离控制、集中控制和自动控制。

(5) 闸阀的气缸选用无缝钢管制造,内表面镀铬,并经抛光处理,具有摩擦力小、不易锈蚀、高硬度和寿命长等优点。

(6) 气缸中的密封圈采用耐油橡胶O 形圈,密封性能可靠,维修时更换方便。

3、工作原理

双气缸气动闸阀以0. 4 ~ 0. 6MPa( 表压) 净化压缩空气作为工作动力,推动活塞,带动闸板作垂直于流体的位移,实现开启或关闭阀门的目的。双层气缸和缓冲机构的工作原理,按闸阀工作的4 个阶段完成( 图1) 。

(a) 开启前阶段(b) 开启后阶段(c) 关闭前阶段(d) 关闭后阶段

图1 双气缸工作原理

3.1、开启的前阶段

在闸阀开启的前阶段,上层气缸的活塞( 以下简称上活塞) 和下层气缸的活塞( 以下简称下活塞)同时受力,阀杆在上、下活塞的推动下,以单活塞近二倍的提升力,克服闸板密封面和阀体密封面之间的最大静摩擦力,带动闸板上升。压缩空气由上气缸的下气室,经由设置在隔板内的特定通道,通过连通管,到达下气缸的下气室,推动上下活塞同时工作。下气缸上气室中的气体,经过设置在隔板内的另—特定通道排出气缸体外。

3.2、开启的后阶段

在闸板稍开启以后,下活塞就运行到了上止点,闸板在上活塞带动下,继续提升,直至到了全开位置。

3.3、关闭的前阶段

在阀门关闭的前阶段,在上活塞的推动下,闸板离开全开位置,开始下降。

3.4、关闭的后阶段

当上活塞接触到下活塞凸台,并带动下活塞一起继续下降时,由于下气缸上气室的进气通道和下气缸下气室的排气通道设有阻碍,明显地减慢了下行的速度,直至闸板下降到了全关位置。减缓闸板下行的冲击,自行可关严阀门,又不使闸板楔得过紧,同时还保护了密封面,免受猛烈冲击而损坏。

4、使用过程

(1) 阀门气动时,上活塞行至行程上端点触动上回讯器,使之发讯,下活塞行至行程下端触动下回讯器,使之发讯,以作为闸阀开闭信息在中央操作室的模拟仪表盘上进行显示。

(2) 手轮上部的外伸指示杆的上升和下降,标示着该阀的闸板是处于提升还是下降状态。闸阀关闭时,外伸指示杆位于最低位置。反之,闸阀全开时,外伸指示杆位于最高位置。此即为阀门启闭状态的现场指示。

(3) 气缸盖上部装有气动- 手动转换装置。将转换手柄顺时针方向提转到“气动”定位孔处定位,闸阀处于气动操作状态。反之,将转换手柄逆时针方向提转到“手动”定位孔处定位,闸阀即可进行手动操作。手动操作闸阀时,手轮顺时针旋转为关,逆时针旋转为开,其中带锥齿轮传动的,其手轮旋向相反。

5、维护保养

(1) 在使用中,应将闸板全开全关,不允许开启一部分作为调节流量的节流阀使用。否则,在介质的冲刷下易造成密封面损坏。

(2) 应经常检查气源的分水过滤器、减压阀和油雾器。必要时应定期在气缸内壁加注少量润滑油。

(3) 阀门使用期间,应视其动作频繁程度进行定期检查和维护。

(4) 供气故障时,应及时将气动转换为手动,转换时应先将转换手柄向外拉出定位销,手柄沿逆时针方向扳转,并适度转动手轮使手柄扳到位后,即可对阀门进行手动控制。当手动转换为气动时,手沿顺时针方向扳转复位。在操作中必须注意气动与手动不得混乱,特别是转换手柄在手动位置时,不许进行气动。

6、工业应用

双气缸气动闸阀应用在柴油罐区时,储运调和柴油罐区拥有柴油罐共10 座,该气动阀是安装在柴油罐的生产线、新生产线、调合入口线,共安装气动阀24 个。该气动阀正常情况下由操作室中计算机控制开关,在控制阀回讯信号失灵时要使用手气动,若手气动仍然失灵,则将气动阀切换到手动操作,即与一般闸阀一样操作。该气动阀在柴油罐区的使用已有一段时期,从使用和维护情况看,该阀技术先进,性能可靠,操作切换和维修方便,完全满足生产操作要求,操作使用中基本无泄漏,可保持周围环境整洁,极大地降低了维护的工作量和费用。该双气缸气动闸阀经过在柴油罐区一段时期的应用,通过与普通闸阀相比,具有显著的优势。

(1) 该阀只须在操作室内即可完成切换操作,既减轻了劳动强度,又提高了工作效率。

(2) 阀门具有灵活可靠的气动- 手动转换机构。当控制电路或供风系统发生故障时,不需其他辅助工具,即可迅速转换成手动操作状态,保证线路正常运行,避免事故发生。而普通闸阀在出现故障后只能维修、更换或停用。

(3) 该阀的气缸选用无缝钢管,内表面镀铬,具有不易腐蚀、使用寿命长等优点。而普通闸阀大多是由铸铁制造,易腐蚀,维护费用高,且容易泄漏,污染环境。

(4) 阀门气缸中的密封圈采用耐油橡胶O 形圈,密封性能可靠,维修时更换方便。而普通闸阀一般都使用软填料密封,其密封效果不太理想,泄漏率较大。尤其是阀杆腐蚀后,其泄漏情况更为严重。即使压完填料后,再开关几次,密封又失效,所以只能更换。

7、结语

双气缸气动闸阀采用气动驱动装置,安全,可靠,成本低,维修方便。气动机构采用双气缸结构,能解决闸板在阀体内楔死的问题。气缸中的密封圈采用耐油橡胶O 形圈,密封性能可靠,维修时更换方便。在气缸盖上部装有气动- 手动转换机构,可进行由气动至手动或由手动至气动的操作方式转换。转换操作手柄采用定位销式自锁设计,定位可靠。双气缸气动闸阀具有一系列技术优势,能够满足相关工况系统的需求,具有广阔的工业应用前景。