高温高压电动闸阀内漏缺陷处理新方法

2008年4月,某电力有限公司6号机A侧电动主汽门因阀门调整行程过程中造成阀瓣接触面的损坏,造成阀门内漏,严重影响机组安全运行,重新购买阀门更换,造价高且更换工期长,为了尽快处理缺陷,在修复过程中采用阀芯与阀座现场重新修配方式,大大缩短检修时间,同时为今后同类型设备缺陷的处理提供了新的方法和宝贵经验。

某电力有限公司135MW机组为上海汽轮机有限公司生产的超高压、中间再热、双缸双排汽、单轴、冲动凝汽式汽轮机,主蒸汽额定压力:13.24MPa,主蒸汽额定温度:535℃;最高压力:13.73MPa,最高温度540℃;最低压力:12.75MPa,最低温度:520℃,额定转速:3000r/min。新蒸汽由两路(A、B侧)经电动主汽门、自动主汽门、调速汽门和4根导管进入高压缸。

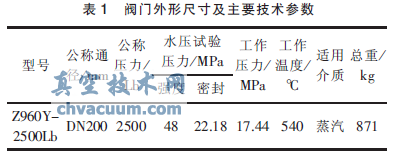

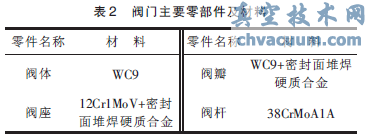

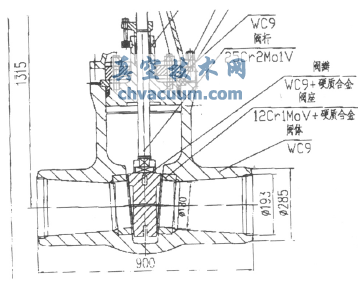

主蒸汽电动主汽门使用的是青岛电站阀门厂生产的、型号为Z960Y—2500Lb的电动闸阀,由阀门本体和阀门执行机构(电动装置)两部分组成,阀门本体结构为直通式,阀门中腔采用自紧密封式结构,阀门密封面采用楔式弹性单闸板结构形式,阀门安装位置与管道垂直,并使阀门中腔向上,阀门工作时,阀瓣处于全开或全关位置,不允许停留在中间位置或当调节阀使用。阀门外形尺寸及主要技术参数见表1,主要零部件及材料见表2,结构如图1所示。

1、事故经过

2008年4月,该厂电气工作人员对#6机A侧电动主汽门电动装置进行更换,并对更换的新电动装置重新进行阀门行程调整。由于新更换的电动装置转圈数较大,采用手动开关阀门后再整定的方法无法进行,决定将行程方法调整为:“先由电气人员调小电动装置过力矩,现场先电动操作开、关阀门,临到位后停止,再手动开、关阀门到位,进行行程位置整定”。

图1 电动主汽门结构图

阀门行程位置整定后,进行阀门电动试开关,在阀门试开关过程中,工作人员发现门杆温度有升高现象,电动装置过力矩动作,工作人员经检查发现,阀门门杆螺纹套卡涩在门杆上,阀门处于半启闭状态;随即对该阀门进行解体检查发现:阀杆与门杆螺纹套卡死,阀杆已弯曲变形,门杆螺纹套被损坏,阀瓣与阀座密封面(机侧)有较深的拉伤,阀瓣与阀座接触上部两侧均出现0.6~1.2mm左右的间隙。

2、原因分析

当阀门在行程整定后,进行电动关闭时,由于关闭行程开关未起作用,行程到位后未停止,在阀门关闭过紧情况下,继续关闭阀门,由于新更换的电动装置转圈数大,电动关闭阀门较为省力(铭牌标手轮转圈数为250圈,理论上电动装置转250圈,阀门门杆螺牙才转动一圈),造成过力矩不动作;当阀门关闭至不能再关时,过力矩才动作,门杆因阀门过紧而造成弯曲;阀瓣(楔型单闸板)造成锥面上部受挤压变形,使阀瓣与阀座接触后上部形成间隙;阀瓣与阀座密封面表面有拉伤痕迹。

当电动重新开启阀门时,由于电动装置的转圈数大,电动机负载小,电动仍能将阀瓣从阀座中拉出,门杆螺纹套温度升高,最终造成阀杆与门杆螺纹套在门杆弯曲处卡涩,电动装置过力矩动作停止。

3、处理方法

根据阀门损坏的情况,更换了阀门门杆及门杆螺纹套,对阀座及阀瓣密封面进行研磨修复,进行复装后发现密封面上部接触位置靠锅炉侧竟有1.2mm的间隙,汽机侧也有0.6mm的间隙,也就是说阀座与阀板的锥度已严重不符,影响了阀门的严密性,造成阀门内漏。购买的阀瓣备件也与阀座锥度不相符,这个致命性的缺陷预示着阀门有可能面临报废情况,需更换整个阀门才能解决,而更换阀门需要较长的工期和费用。

为了解决该缺陷,只有考虑现场对阀门进行修复,由于主蒸汽电动主汽门是单阀板楔形闸阀,那么要解决问题只有将阀瓣修配成与阀座相同的锥度。要进行修配,必须精确测量出锥度。如何测量出锥度呢?采用量具测量由于阀门内部深,人的手很难够到阀座底部,这样就无法准确测量出阀座的高点和低点,以及所测点的距离,也就无法精确测量出阀座的锥度,经过沉思熟虑后,为修复该阀门工作制定了施工方案。

步骤1:为了解决阀座与阀瓣的锥度测量问题,先制作出两个略大于阀瓣的闸板模型,然后垂吊于阀座接触面,中间用四根小铁棒撑开闸板模型使其完全与阀座接触,用电焊将四根小铁棒与两块模型均匀施焊牢固,待冷却后取出,用量角器测量出闸板模型的锥度。

步骤2:将阀瓣根据阀板模型的锥度进行车削,将车削好的阀瓣放入阀座内进行修配,修配时可采用红丹接触的方法;当锥度基本相同时,在阀瓣的内凹面也车一个相同的锥度面,用作密封面堆焊后车削的基准面。

步骤3:对阀瓣密封面进行堆焊。堆焊的焊条可根据阀门所使用的温度进行选择,阀门用于堆焊的焊条有半铁素体高铬钢和铬镍硅钼两大类,主要用于工作温度低于600℃的高压阀门的密封面堆焊;或采用钴基硬质密封堆焊焊条:D802、D812。

在焊接过程中进行分段焊接,防止焊接温度过高造成阀瓣变形。堆焊工作及工作条件十分复杂,堆焊时必须根据不同要求选用合适的焊条。不同的工件和堆焊焊条要采用不同的堆焊工艺,才能获得满意的堆焊效果。

D802、D812钴基堆焊焊条焊接时需注意以下几点:①焊前焊条须经200℃左右烘1小时以上再施行焊接;②焊时尽可能采用短弧,并且焊条与工件保持垂直;③根据阀瓣的大小和母材的种类选择经300℃~600℃预热,焊接时宜采用小电流短弧;④焊后应在600℃~700℃回火1小时后再缓冷或将工件立即放入干燥和热的沙箱内或草灰中缓冷,以避免裂纹;⑤堆焊层须经粗磨,如发现缺陷时,按上述步骤进行焊补及缓冷。

修配时的注意事项:阀瓣密封面堆焊的厚度需保证经车削后不低于4mm,阀瓣密封面焊好后,在车床根据预留的基准面进行粗车,粗车后进行金属着色渗透探伤检查密封面焊接情况(有无裂纹和麻点),如不合格,进行车削后要重新按焊接工艺工序进行补焊,直至合格为止。合格的阀瓣需再进行密封面的硬度检查,硬度应不低于HRC45°,同一密封面的硬度差不大于HRC2°。当硬度不合格时,可先进行车床精车,精车好的阀瓣要在现场与阀座重新进行修配,可采用透光法、红丹接触、煤油渗漏的方法检查锥度的差距,并可采用研磨和车削的精细方式逐步逐步进行修配直至合格为止,再对合格后的阀瓣进行热处理以提高其硬度。

4、结束语

#6机A侧电动主汽门修复好后,经锅炉水压试验和开机蒸汽试验检查均没有出现内漏现象,这个威胁机组安全运行的缺陷终于得到了彻底解决。

通过对阀门进行的检修,该厂总结出了一套新的修配方法和工艺,该修配方法不仅为该厂节省了大笔开支和时间,同时也解决了楔形单闸板阀门不能单独更换阀瓣的技术难题,为以后处理同类型设备缺陷提供了宝贵的经验。