妈湾输油站进站电动闸阀故障分析及处理

成品油管道妈湾输油站进站电动闸阀MOV011由于杂质损伤致使阀门内漏,严重影响安全生产,分析阀门故障原因和工况条件,制定排油泄压及更换方案,通过更换新阀体、装配测试电动执行机构排除故障,运行正常。

一、前言

中石化成品油华南管网采用单管密闭顺序输送工艺,输送0#柴油、93#汽油和97#汽油,其中妈湾输油站(以下简称妈湾站)是华南成品油管网接收下载末站,年下载量占市场成品油年供应量的60%左右,是一个下载任务艰巨的输油站。进站电动闸阀MOV011(以下简称进站阀MOV011)是油品经输油管线进入下载站的截断阀,输油和停输时进站压力均在2.3MPa左右。真空技术网(http://www.chvacuum.com/)认为一旦该阀门内漏,管线在停输时将严重影响到站内低压管线及低压管线上的设备,使管线出现油品跑、冒、滴、漏等情况,从而影响到安全生产,造成不必要的经济损失和环境破坏。

二、进站阀MOV011故障情况及原因分析

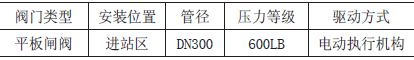

进站阀MOV011技术参数见下表。

阀门技术参数表

1、阀门故障情况

2010年9月6日,管线停输后,站内压力上涨,泄压间隔时间很短且泄压后压力上涨很快,因此判断进站阀MOV011存在内漏。为确认进站阀MOV011内漏程度,2010年11月2日,在检修相邻直管段的下载电液阀EOV014时,观察进站电动闸阀MOV011内漏情况时发现,该阀门内漏很大,漏出的油是呈连续线状的,内漏速度0.8m3/h,至此确认该阀门存在严重内漏。

检修人员排污和注脂均没有效果。该阀门内漏,给安全生产带来隐患,处理内漏问题和更换该阀门成为迫在眉睫的问题。

2、内漏原因分析

该阀门内漏的问题严重影响了安全生产,引起了公司领导和专家、阀门生产厂家、深圳管理处领导的高度关注,结合各方面专家的分析意见,认为问题的主要原因如下。

1)管道自2006年9月13日投油以来,管道建设初期残留管道内的铁锈、焊渣及上游管线改造施工产生的切削铁屑、焊渣等进入管线,同时由于该输油站起停输频繁,造成进站阀MOV011阀板及密封面和阀座密封受到冲刷、刮伤、划伤和磨损。最终使该阀门由于密封不严出现内漏。

2)阀门结构设计存在问题。该阀门阀板未设导流孔,无论是开或关时,阀板不能与密封面吻合,由于受到输送介质和杂质的直接冲刷,造成阀板、密封面和阀座密封被杂质刮伤和磨损,影响使用寿命。

3)该阀门在截断管线介质时,阀门两侧压差较大(超过2MPa),因承受较大压差而受到直接冲刷,造成阀板及密封面和阀座密封损伤,影响使用寿命。

3、内漏处理方案

为保证输油管线安全、可靠、有效地运行,同时由于问题需要尽快解决,以保证安全生产和市场的成品油供应,因此最终决定更换阀体。

三、进站电动闸阀MOV011更换方案

由于进站阀MOV011是站外管线与站内管线的截断阀,涉及泄压难度大,排油量大,工期紧(由于市场油品需求紧张,整个施工时间为3天)及设备吊装作业,拆装空间严重受限,施工的安全要求非常高。此次阀门更换的重点和难点在于管线泄压和排油,而排油时间和排油量受到作业时间的限制,因此如何在短时间内完成排油泄压工作才是重点。

1、分析工况条件

妈湾站上游截断阀室为塘朗山阀室,该阀室位于塘朗山半山腰处,距妈湾站约为20km,同时妈湾站处于该段管线的低点,此段管道直径为Φ323.9mm×6.4mm(X52),进站阀MOV011距地面高度为1.1m,更换该阀门前需要释放该段管道压力和排油。

2、泄压排油方案

为保证施工时的安全,阀门更换期间管线处于停输状态,且管线存油为柴油。

(1)排油量

输油站到塘朗山阀室段管线存油量约1413m3,完全排空此段管线需要打开塘朗山阀室站场侧的排气管线进气,但是这种排油方式所需要的时间比较长,约为8天,而作业时间只有3天,因此只有缩短排油时间和减少排油量。只能采取排出部分的油来释放压力达到阀门更换条件,具体措施是管线停输、上游停泵后,控制管线压力尽量使更多的管线存油进入油品接收罐,然后关闭塘朗山阀室阀门,不打开塘朗山阀室站场侧的排气管线,使管内存在负压,再通过站内排污阀进行排油。采用这种排油方式,根据塘朗山阀室至妈湾站管线断面图计算,排油量约为389m3。

(2)泄压方式

1)中控调度在停输妈湾段时,调整管线压力,使塘朗山阀室至妈湾站段油品通过自流进入接收罐(选择尽量低液位的罐作为接收罐,液位越低,自流进入的油就越多),当时停输时间为2011年5月20日23:30,进站压力为2.2MPa,温度在24.5℃,整个过程持续2h,直至油罐液位在0.5h内不再明显上涨,此时进站压力为0.041MPa且不再下降。

2)关闭塘朗山阀室阀门。

3)关闭进站阀MOV011,按照输油工艺操作规程关闭相关阀门。

4)2011年5月21日上午9时,进站压力为0.053MPa,温度在26.6℃,再次导通罐接收流程,打开进站阀MOV011,使塘朗山阀室至妈湾站段油品通过自流进入接收罐,整个过程持续0.5h,直至油罐液位不再有明显上涨,此时进站压力为0.011MPa,不再下降后,关闭进站阀MOV011,按照输油工艺操作规程关闭相关阀门。

经过两次泄压排油,排油量约为195m3。

5)关闭两路过滤器后手动闸阀(GV1307和GV1308)、两路减压阀前手动闸阀(GV1311和GV1321),下载电液阀EOV014保持全开。

6)手动控制进站阀MOV011开度,通过过滤器排气管线泄压,再通过过滤器排污管线排油。

7)通过过滤器排污管线的油品进入污油罐(污油罐为埋地卧式罐,罐容5m3),再通过污油罐回注管线装车(回注泵流量5m3/h,为加快排油速度,缩短排油时间,采用罐车自吸泵同时装车)。采用一边排油、一边装车,控制好排污阀开度来控制油罐液位,避免污油罐抽空和冒罐。

排油约35m3后,污油罐液位不再上涨。再排油约2m3后,污油罐液位不再上涨,然后关闭进站阀MOV011和过滤器排污阀,此时进站压力为0.004MPa,温度在25.6℃。

8)2011年5月22日上午9时,手动控制开启进站阀MOV011开度,通过过滤器排气管线泄压,再通过过滤器排污阀排油入污油罐,再装车,此次排油约为4m3后,污油罐液位不再上涨。

9)打开进站阀MOV011排污阀排油约0.5m3后,油品以一分钟滴两滴的速度滴出。

10)过滤器排污阀和进站阀MOV011排污阀打开半小时后,污油罐液位不再上涨,油品滴出的间隔时间加长,判断管线内已形成负压,使油品不再流出。

3、更换阀门

断开执行机构电源,标识好各线缆接头并单独每个包扎好,接着拆下执行机构,然后打开进站阀MOV011一侧法兰,只有很少量油品流出,之后不再有油流出,按照阀门维修工法拆下旧阀门,将新阀更换至管道上,回装执行机构,接回电液执行机构的供电和控制电缆并调试完成投用。

四、结语

由于方案得当,准备充分,在计划时间第二天上午,管道中就没有油品流出了,全部排油量约为238m3,达到了更换阀门施工的条件,大大减少了施工时间,提前完成阀门更换,使管道提前达到启输条件后启输下载,以保证市场的成品油供应。更换下来的阀门经检查看到:

1)阀体内有很多粉末状的铁屑、铁锈,阀板上有大量刮痕且深度为2~5mm。

2)阀板密封端冲刷损伤严重。

3)阀座密封损伤严重,不具备使用条件。这些都验证了阀板及阀座密被杂质损伤致使阀门出现内漏的原因。该阀门阀体更换后正常运行至今。