闸阀调节过程的三维模拟及其动态模型

为了研究泵系统调阀过程的瞬态特性和内流机理,在一维分析软件Flowmaster中建立了包含管路、阀门和泵在内的仿真模型,并以三维简化闸阀为模型,采用Fluent6.2进行计算,对开启过程的非定常内部流动进行数值模拟研究.采用动网格的方法分析了阀门开启过程中阀芯运动引起的流场变形。结果表明:直线特性和对数特性的调节阀都具有快开特性,即流量变化对阀门的相对开度相当敏感,当阀门开度为10%~20%时,水击压力迅速下降;而通过内部流态分析可知,在阀门开度较小的工况下,阀后流场紊乱,造成较大的水力损失,使阻力系数值增加,当阀门开度小于50%时,稳态和瞬态工况下阀门的阻力系数值有较大的区别由分析可知,研究阀门开启过程的瞬态特性,以及建立内部流态模型,都不能完全按照通常的稳态理论进行,尤其对阀门开度较小的工况,应对其进行一定程度的修正,以保证计算结果的正确性。

阀门作为管道系统中一种阻力可变的节流元件,通过改变其开度,可以改变管道系统的工作特性,从而实现调节流量和改变压力的目的。它既是一种调节元件,同时也是一种控制元件,是实现管道系统安全经济输送的重要设备.使用阀门调节流量和控制瞬变压力的关键因素是阀门的工作特性.由于阀门的工作特性受管道系统和工作状态的影响很大,因而必须针对具体系统对阀门的特性进行具体分析.

通常,对于在瞬态操作条件下工作的阀门,其设计也是利用了稳态的结果,采取通常的设计方法,且在对泵系统进行计算时,把阀门的动态模型处理为静态模型进行计算,而瞬态性能与稳态性能有很大的区别,因此很有必要研究阀门调节过程中的工作特性。但是,目前对阀门瞬态工作特性的研究工作,大多针对泵系统进行水锤分析,阀门只是作为其中的一个元件;对于阀门内部流态和外部工作特性的研究工作,由于非定常计算的难度和工作量较大,仅在试验方面有一定的进展,而在数值模拟方面至今未见如何解决阀门调节过程中精确定义其边界问题的方法。

文中应用外特性仿真分析以及内部流态分析软件,针对阀门瞬态工作过程的调节特性进行研究,并对阀门的瞬态和稳态阻力系数进行对比分析,为分析阀门的动态特性提供一定的参考依据。

1、仿真分析模型

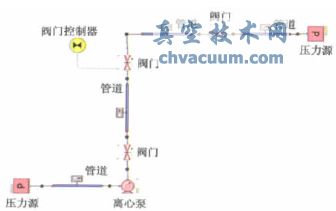

针对典型的泵装置系统,建立仿真模型如图1所示,供水装置系统分为很多个计算模块,其中进出口压力大小设为大气压力值,阀门的运动特性由阀门控制器来确定,图中黑色圆点代表节点。

图1 泵装置系统仿真模型

2、阀门的调节特性

2.1、阀门的流量特性

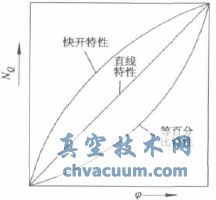

阀门的流量特性通常以相对流量NQ(某一开度时的流量与全开时流量之比)与相对开度φ(某一开度时阀杆行程或转角与全开阀杆行程或转角之比)的关系来表示,并以流量系数KQ(相对流量与阀门的最大通过能力的乘积)来衡量。

通常,阀门说明书上提供的流量系数是以清水为介质,阀门前后的压差为0.1MPa,流体的密度为1000kg/m3。这种规定条件下的流量特性称为阀门的固有流量特性。常见的调节阀固有流量特性有快开、直线和等百分比特性等3种.如图2所示,曲线1,2,3分别是理想的快开特性、直线特性和等百分比特性阀门的特性曲线。但是在对阀门进行调节的过程中,由于阀门开度的改变,会对水力产生一定的扰动作用,并对水击有一定的反射作用,这称为阀门的动态特性,它与管路系统和调阀规律都有关系。下面针对阀门调节所引起的管路负载快速变化的过程,对泵装置系统的水力变化进行分析,以研究阀门调节过程中,泵装置系统特性以及阀门的动态特性。

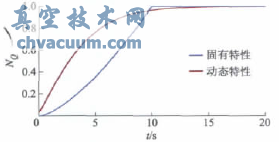

图2 阀门的流量特性

2.2、计算实例

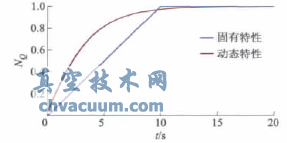

水平输水管道计算模型见图1。两种特性(直线特性和等百分比特性)的阀门安装在距离心泵600m处。设阀门调节时间为10s。阀门在水力改变过程中的流量特性和阀前压力计算结果见图3-5。

图3 直线阀固有特性与动态特性

图4 等百分比阀固有特性与动态特性

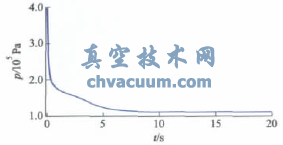

图5 阀前压力

计算过程为阀门开启的过程,由计算结果可知,即便安装在短距离管线上,直线特性和等百分比特性的调节阀都具有快开特性,亦即阀在其开启的初始行程和关闭的末段行程中,其流量变化对阀门的相对开度相当敏感,因此阀门在此时的调节作用很明显。分析其原因:当管路系统中的管道长度足够长时,管路的摩阻远远大于阀门的阻力,可忽略不计,于是各种不同特性阀门的动态特性都向快开特性靠近,且管道越长快开特性越明显,而当管道长度较小时,阀门的动态特性和静态特性较接近。如图5所示,在阀开启行程的前10%~20%,阀门的水击压力下降特别迅速,减压幅值也很大.由于压力的瞬变会带来一系列的问题,因此在泵装置系统中,应注意阀门的正确操作。

由图3,4还可知,阀门在t=10s时即调节结束之后,流量的变化会滞后一定的时间,两种调节方案均在t=15s左右达到稳定,其原因是由于泵的机组惯量所带来的滞后性,且随着机组惯量的增大,其滞后性会迅速增大,这一点在泵装置系统中具有普遍性。

3、局部流动模拟分析

3.1、阀门模型建立及网格划分

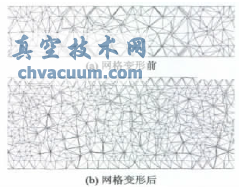

虽然动网格方法可以实现阀门的启闭过程,但是由于阀门运动速度较快时,网格的更新速度加快,对网格的质量要求较高,从而增加了计算时间。图6给出了实际计算过程中阀芯网格更新的过程。由图可知,在阀门开启过程中,网格不断地被拉伸更新,网格密度变得逐渐稀疏,这对于高精度的数值模拟造成了很大的障碍。因此,如何保证网格质量且减少计算量,成为一个需要解决的关键问题。

图6 网格变形图

为解决这个问题,可参考区域动态滑移法,将阀门分为几个计算区域,网格拉伸区和网格静止区域。图7为简化的闸阀三维模型,动静区域间采用滑移面连接的方法。在程序计算的过程中,单独对网格更新区域采用含有移动边界的N-S方程离散,而静止区域采用N-S方程离散。

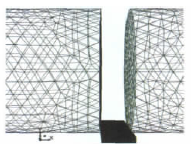

图7 计算模型

将计算区域分区后,阀芯运动区域单独进行网格更新,这在计算中可以保证静止区域原有的网格分布质量,故大大提高了计算效率和精度。

对简化模型进行网格划分,阀芯在计算过程中,网格不断地被拉伸和压缩,因此,对阀芯部分加密,划分结果如图8所示。

图8 计算网格

3.2、边界条件

阀芯的运动采用动网格技术实现,边界新的位置由Fluent自动执行更新。在使用动网格时,只需给定初始网格和使用用户自定义函数定义运动区域的运动即可。

其边界定义:采用速度进口和自由出流边界条件,在壁面处采用无滑移边界条件,近壁区采用标准壁面函数.阀芯的运动方式采用动边界文件(udf)来控制。阀芯采用直线的启闭规律,其运动速度为0.025m/s,运动时间为2s;计算时间步长为0.001s。

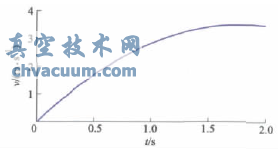

由于在阀门调节过程中,进口速度处于变化的过程,因此,首先通过对泵系统装置在Flowmaster中仿真分析,对计算得出的数据进行拟合,得出的方程作为计算边界,阀门进口速度曲线见图9。

图9 进口速度曲线

对此曲线进行二次拟合,则进口速度表达式为

υ=-1.1133t2+3.9283t+0.0423, (1)

其相关系数为R2=0.998。

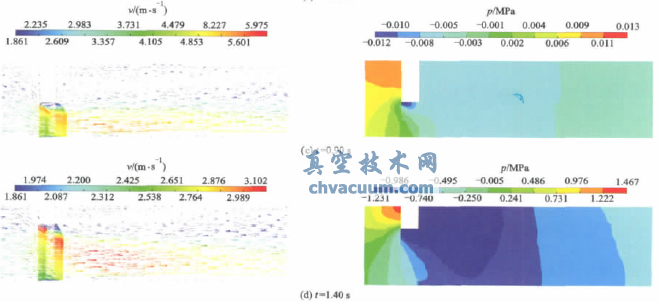

3.3、动态计算结果讨论

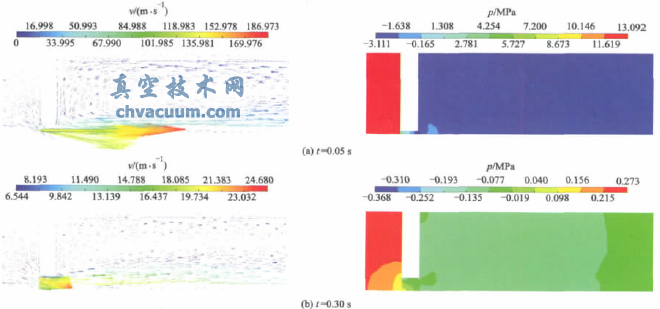

阀芯运动过程在不同瞬时的速度和压力场分布见图10。

图10 不同时刻速度和压力分布图

由于阀门本身的结构特点,进口段的通流面积较大,而经过阀芯时通流面积突然缩小.这种结构特点对流动的影响,从静压分布上表现为进口段静压力相对较大,表明速度较小;出口端静压力较小,表明速度较大。而在阀芯位置处,截面的急剧缩小使流速迅速增大,由图也可知,该位置的静压力值在整个流道内是最低的。在出口段靠近阀芯处,有一个较大范围的旋涡区,这是由于流体流向的突然改变产生的,会引起较大的能量损失。

随着阀门开度的不断增大,由于其通流面积不断地增大,阀芯附近的压力变化范围逐渐增大,而阀后的负压区域逐渐减小。从速度矢量图上也能反映这个变化,t=1.40s时流动的旋涡区相对于t=0.05s时的减小了,但旋涡伴在阀门开启的整个过程中都是存在的。

3.4、瞬态和稳态阻力系数的比较

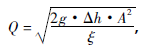

推得通过阀门的流量和损失系数的关系为

式中:Δh为压力水头,m;g为重力加速度,m/s2;A为管道截面积,m2;ξ为阀门的损失系数.

由式(2)可知,当阀门开度变化时,损失系数的变化导致了通过阀门流量的变化;这个流量的变化又对管路产生压力变化。所以,确定一个正确的阀门损失系数与开度变化的关系,对于系统动态模型的建立是很重要的。

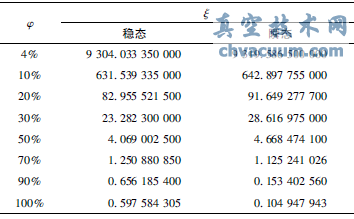

在阀芯开启过程以及固定的情况下,利用公式(3)计算出阀门的损失系数,计算数据见表1,表中φ为阀门相对开度。

表1 稳态和瞬态阻力系数表

式中:Δp为被测阀门的压力损失,即阀门的前后压差;υav为流体在管道内的平均流速;ρ为流体密度。

为了定量分析阀芯运动过程和稳态过程的区别,设其阻力系数绝对误差为

式中:ξs为瞬态计算阻力系数;ξw为稳态计算阻力系数。

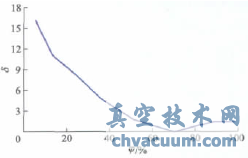

将计算得到的数据以图表的形式表示,见图11。

图11 瞬态和稳态的阻力系数误差图

由表1可知,随着阀门开度φ的增大,瞬态阻力系数迅速降低,当阀门开度到50%时,稳态和瞬态阻力系数值达到较小的值4左右。由阀门阻力系数的计算公式可知,此时阀芯所受到的阻力较小,即此时阀门的通流能力较强;而在开度为4%时,稳态和瞬态阻力系数值均较大,即阀芯所受到的阻力值较大。同时比较分析图11的瞬态和稳态阻力系数绝对误差值可知,随着阀门开度的增大,绝对误差值逐渐降低,当阀门开度达到50%时,稳态和瞬态阻力系数值基本达到一致。

由以上数据分析可知,在分析开启或关闭过程中阀门的阻力特性时,不能完全按照通常的稳态理论进行,尤其是对阀门开度较小的工况,如果阀门开度小于50%时,应对其进行一定程度的修正,以保证计算结果的正确性。

4、结论

该研究验证了动网格技术可用于阀门开启过程中分析,阀门开启过程中的瞬态特性,对于研究阀门动态特性、优化阀门结构与强度设计,可提供一定的参考依据。

1)在阀门快速调节的过程中,阀门动态特性和静态特性表现出较大的区别,且直线特性和等百分数特性的调节阀都具有快开特性,即流量变化对阀门的相对开度相当敏感,在阀门开度10%~20%范围时,水击压力迅速下降。

2)比较分析静态和动态的阀门阻力系数,阀门开度大于50%时,静态和动态阻力系数值的差别较小;而在开度值小于50%时,动、静阻力系数值有较大的区别,且随着阀门开度的降低而增大。因此,在建立阀门的动态模型时应当加以考虑。

3)动网格技术模拟阀门的开启过程中,水流的瞬态变化情况,相对于静态仿真,动态仿真更能准确地模拟出这个过程,且在阀门的开启过程中,流场呈现复杂的非定常特性,阀芯后面在开度较小时出现很强的旋涡。

4)结合外特性分析软件Flowmaster和局部流动分析软件Fluent对阀门的动态特性进行了研究,解决了阀门调节过程中复杂的边界条件的定义问题。对于在瞬态工况下运行的阀门,其模型建立以及水力性能预测,都不能完全按照通常的稳态理论进行。