F92阀体和阀座焊接工艺的研究

1、概述

1000MW 超( 超) 临界火电机组用主蒸汽闸阀的阀体材料为F92。由于此材料具有一定的冷裂倾向,在与同材质阀座的焊接过程中,对冷裂纹非常敏感,并会在焊接的热影响区出现脆化现象。阀门研制过程中,针对焊接裂纹等问题进行了试验研究,确定了合理的焊接工艺参数,获得了良好的焊接合格率。

2、材料性能

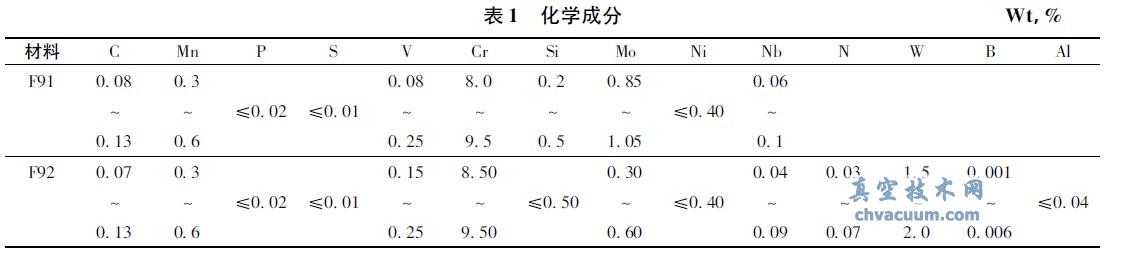

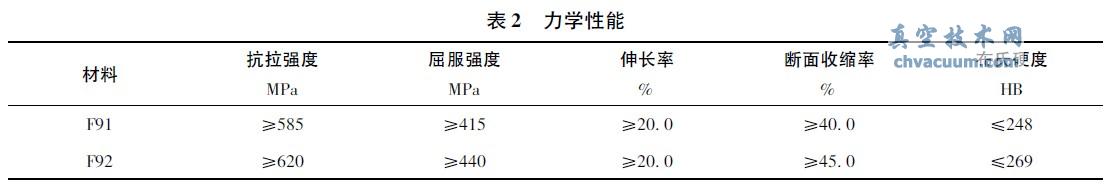

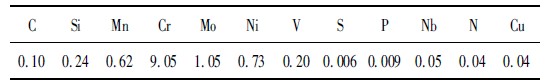

F92 为马氏体耐热钢,此材料是在F91 钢的基础上改良出的新钢种。与F91 钢相比( 表1) ,Mo 含量降低,并加入了W 和微量的B,提高了其在高温状态下的断裂强度、高温蠕变强度和高温抗氧化性(表2) 。

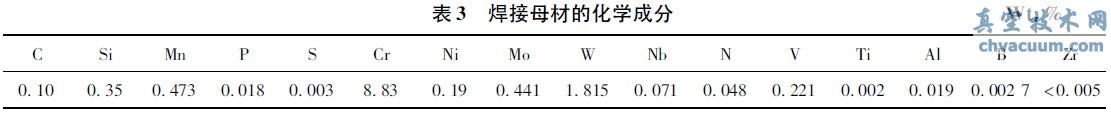

碳当量计算法是一种根据合金元素的含量评定其冷裂纹敏感性的方法。当[C]> 0. 6 时,材料的焊接性差。碳当量[C]计算公式为

[C]= C + Mn /6 + ( Ni + Cu) /15 + ( Cr + Mo + V) /5

根据F92 母材的化学成分( 表3) ,计算出F92碳当量[C]= 2. 09,说明F92 的焊接性差,冷裂倾向十分敏感。

3、焊接工艺

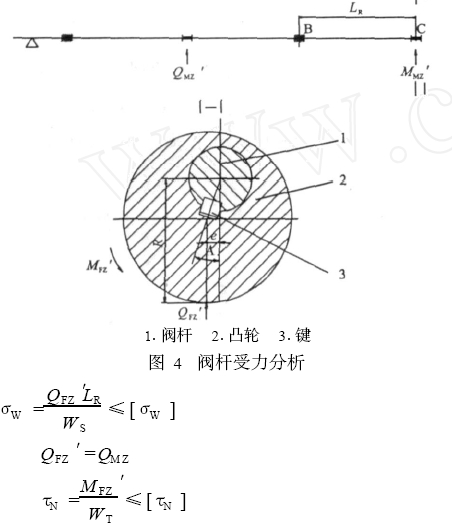

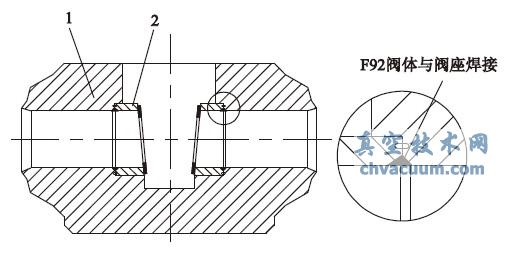

阀体和阀座的焊接( 图1) 采用手工电弧焊。焊条使用E9015 - B9 ( 表4) 。焊条使用前经300 ~350℃烘干,保温2h。焊条放入保温桶内,为防止吸潮,随用随取。施焊时,仔细清理每一层焊渣,且在收弧处多停留,将弧坑填满,防止产生裂纹。

1. 阀体2. 阀座

图1 阀体与阀座组焊

表4 E9015 - B9 焊条化学成分Wt%

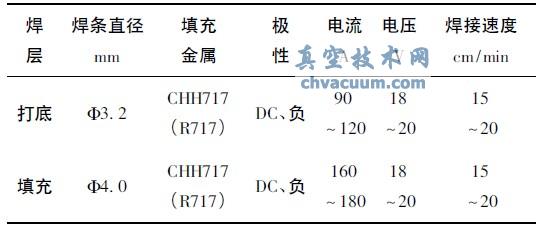

F92 钢在焊接中采用小电流,利用较小的热输入量进行多层多道焊( 表5) 。由于F92 淬硬倾向较大,所以要严格控制预热温度和层间温度。层间温度一般不低于预热温度,但是层间温度过高会影响焊接接头整体的冲击韧性,故最高层间温度控制在300℃,预热温度控制约250℃。

表5 焊接工艺参数

焊接完成后,焊缝金属及母材热影响区会发生组织转变,生成脆而硬的马氏体组织。通过采取760℃ ± 10℃保温2h 的高温回火处理方法,适当的降低焊接接头强度,改善接头焊缝金属的韧性。

4、数据分析

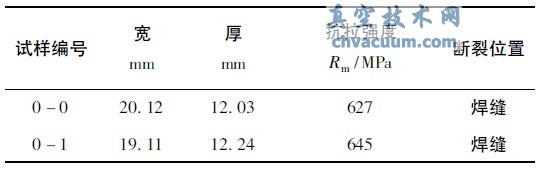

4.1、第1 组试样

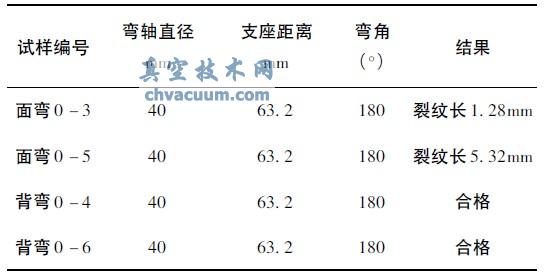

对试样进行拉伸试验( 表6) 和弯曲试验( 表7) 。从弯曲试验数据可以看出,弯曲试样出现了最大5. 32mm 的裂纹。根据ASME 第Ⅸ卷规定,试样弯曲后的凸面上,焊缝和热影响区不得有超过3. 2mm 的开口缺陷。试验结果不符合要求。

表6 第1 组试样拉伸试验

表7 第1 组弯曲试验

试样在弯曲时产生裂纹,是脆性过大的表现,这也是F92 材料空淬倾向大的影响。为解决这个问题,使焊后焊接接头性能良好,修改了焊接工艺。

(1) 增加焊后消氢处理,温度为375℃ ± 10℃,保温2h,缓冷到室温。

(2) 焊后热处理由保温2h 改为保温4h。

(3) 焊接最高层间温度不高于350℃,预热温度控制在约300℃。

(4) 严格控制焊件的升温和冷却过程。

4.2、第2 组试样

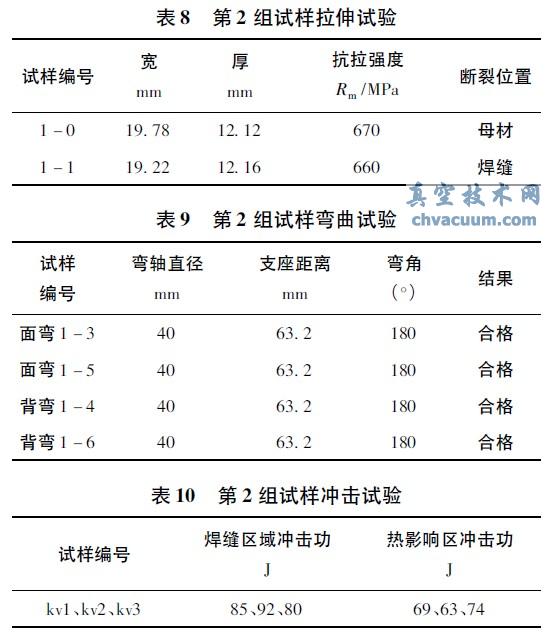

按照修改后的焊接工艺重新进行焊接,并进行力学性能试验( 表8、表9 和表10) 。试验结果显示,试样性能达到要求。表8 第2 组试样拉伸试验。

5、结语

(1) F92 钢的可焊性较差,焊接工艺复杂,但只要选择合适的预热温度和层间温度、消氢处理,严格按工艺执行,完全可以避免焊接缺陷的产生。正确的选择热处理温度和保温时间,是保证焊缝获得良好力学性能的关键。

(2) 通过对F92 新型马氏体耐热钢焊接材料、焊接工艺分析研究,对F92 的性能有了进一步的认识,给编制F92 焊接工艺任务书及评定方案提供了可靠的理论依据和参考数据。

参考文献

〔1〕卢征燃,王炯祥. 超临界锅炉用钢SA - 335P92 焊接性试验研究〔J〕. 锅炉技术, 2006( 1) : 38 - 46.

〔2〕郁福祥. T91 钢的焊接〔J〕. 焊接技术, 1997,26( 3) : 36 - 37.

〔3〕ASME - 2007,锅炉及压力容器规范Ⅸ焊接和钎接工艺,焊工,钎接工、焊接和钎接操作工评定标准〔S〕.

〔4〕夏明民,张建华,何伯芹,等. F92 阀体深孔密封面堆焊D802的研究[J]. 阀门2012( 6) : 12 - 14.