F92阀体深孔密封面堆焊D802的研究

通过对开裂机理的分析和试验研究,使F92 阀体深孔密封面堆焊D802 的裂纹减少,质量稳定。产品堆焊一次合格率达到98%以上。

1、概述

随着我国火电事业的不断发展,超( 超) 临界火电机组的运用越来越多,F92 材料以其优异的性能发挥着重要作用。F92 材料阀体密封面深孔堆焊D802 的过程中( 特别是DN10 ~ DN50 密封面的堆焊) ,存在着合格率低,焊后裂纹,及延时裂纹频次较高的问题。解决的办法大多数是补焊,甚至是多次补焊。不仅提高了生产成本,延长了生产周期,多次补焊还导致密封面周围组织的性能变坏,影响使用寿命,留下安全隐患。经过对F92 阀体深孔密封面堆焊D802 多次的研究及试验,较好地解决了堆焊难题,使堆焊一次成功率达到98%以上。

2、材料特性

2.1、F92

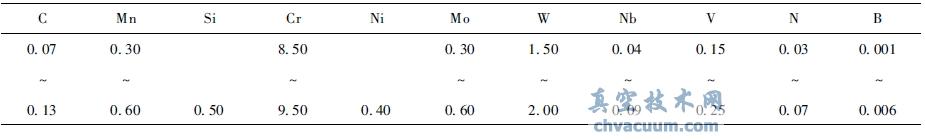

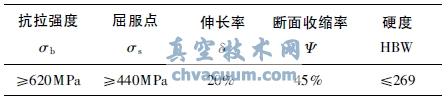

F92 材料成分及力学性能如表1 和表2 所示。F92 材料是在F91 材料的基础上进行了改进,成分的主要变化是-0. 5% Mo + 1. 80% W + 4 × 10 -5 B,其性能变化主要体现在600℃以下100 000h 蠕变强度比F91 提高约30%,高温强度与F91 之比为113MPa: 85MPa。由于W 的增加,钨的特殊碳化物阻止钢的晶粒长大,降低了钢的过热敏感性,材料的红硬性和回火稳定性得到了提高。在冷却过程中,过冷奥氏体更加稳定,空淬能力强。微量硼的增加,提高了钢的淬火强度和耐热钢的高温强度,改善了切削加工性能。但是奥氏体晶粒长大的倾向加大,回火脆性的倾向加大。由于F92 材料合金总量更高,导热性能较差,在热处理和焊接过程中应力较大和应力分布不均匀的问题是主要矛盾。

表1 F92 材料化学成分

表2 F92 材料力学性能

2.2、D802

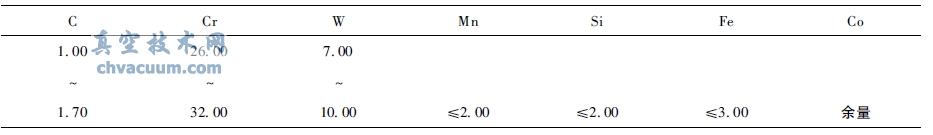

D802 是一种钴铬钨合金焊芯、钛钙型药皮的堆焊用焊条( 表3) ,宜采用直流反接。堆焊金属在1 000℃仍具有良好的耐磨性及耐腐蚀性。堆焊层硬度≥40HRC。D802 含碳量高,合金总量高,高温耐磨性能、高温强度及高温耐蚀性能好,适用于高温高压电站阀门的密封面堆焊。但是焊接性能较差,对焊接工艺的要求很高,随着施焊面积的加大,焊接裂纹及延时裂纹上升趋势明显。阀体密封面堆焊的一次合格率较低。

表3 D802 焊条成分

3、开裂机理

F92 和D802 两种材料的强度和硬度较高,塑性和韧性较低。在堆焊过程中,DN20 以下的阀体出现堆焊裂纹的概率几乎为零,随着阀门公称尺寸的加大,裂纹呈上升趋势。根据裂纹产生的现象,真空技术网(www.chvacuum.com)组织专家进行了原因分析。当阀门公称尺寸≤DN20 时,热应力+ 组织应力+ 焊接应力+ 其他应力< F92 的抗拉强度,其堆焊后不出现裂纹。当阀门公称尺寸>DN32 时,热应力+ 组织应力+ 焊接应力+ 其他应力≥F92 的抗拉强度,其堆焊后裂纹产生的概率明显增加。延时裂纹是由于焊件应力接近临界应力,组织转变不完全,焊件在加工后仍存在残余奥氏体向淬火马氏体转变,这种组织的存在是延时裂纹出现的原因。

4、焊接工艺

密封面堆焊的关键是合理的堆焊接工艺和堆焊过程中严格的工艺控制。在焊接过程中既要保证很好的熔合,不产生夹渣或气孔,又要严格控制好热输入和层间温度,将焊接应力降至最小范围。避免在堆焊过程中产生裂纹。通过多次试验,优选出一套比较合理的工艺参数( 表4) 。具体操作要点是焊条直径宜小,焊接电流宜小,焊接速度宜快,焊接层高宜薄,层间温度必须严格控制。

表4 手工电弧焊( SMAW) 工艺条件