超临界截止阀阀体密封面焊接方法

分析了超临界截止阀特殊材料阀体F91 钢的性能,介绍了通过采用特殊的阀体密封面堆焊工艺,减少了堆焊裂纹,提高了产品成品率和工作效率。

1、概述

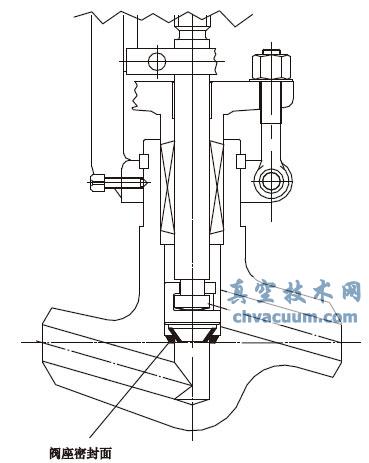

在开发高参数,大容量和高效节能环保机组中,超临界截止阀用于高压疏水、对空排气和定期排污系统。为了解决超临界高温、高压、温差大及压差大工况下,阀门使用周期短、易泄漏,导致能源损耗的现象,选用优质的高温耐热钢F91 为阀体材料,并在F91 的阀体上堆焊硬质合金阀座密封面,以提高阀门的整体性能和使用寿命。本文探讨了在F91 阀体上堆焊阀座密封面工艺措施。

2、F91 钢的性能

电站阀门常用材料为12Cr1MoV 钢,其使用温度为550℃,工作压力17MPa。在超临界电站机组中,要求截止阀(图1) 的使用温度为600℃,工作压力为21MPa,因此阀体材料选用F91 钢。F91 钢(Cr9Mo1V) 属于马氏体型耐热钢(表1,表2) ,钢中主要元素有V、Cr 和Mo 等。V 在钢中能提高钢的室温、中温强度和热强性,增加钢在高温下的组织稳定性,改善低碳合金钢的焊接性能。真空技术网(http://www.chvacuum.com/)认为Cr在钢中能提高钢的抗氧化性、抗腐蚀性及高温强度。

Mo在钢中主要是提高强度并抑制铬钢的热脆性倾向。F91钢中Cr和Mo元素含量分别达到9.50%和1.05%,使其具有较大的空淬性。Cr、Mo、Mn和Ni等元素都可以显著地提高钢的淬硬性,在焊接过程中易产生裂纹。F91钢在不预热工况下焊接,其裂纹达100%,可焊性较差。

图1 截止阀

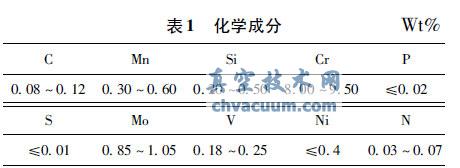

表1 化学成份

表2 力学性能

3、焊接方法

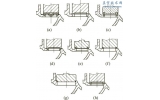

在F91 阀体上堆焊的阀座密封面共分3 层。第1 层(底层) 堆焊P91,第2 层(中间层) 堆焊A302,第3 层(顶层) 堆焊D802。

3.1、底层堆焊

底层堆焊P91时,由于F91 阀体可焊性较差,焊接时采用严格的焊前预热、焊后热处理等工艺措施,保证焊接质量。将整个阀体放入箱式炉里加热,当温度加热至400 ~450℃ 时,保温2 h。将直径¢4mm 的P91 焊条在150 ~200℃ 温度下烘培,保温1.5 h。选用焊接电流220 A,焊接电压25 V,控制焊接最高层间温度≤300 ℃,焊层高度1 mm,堆焊密封面底层。

3.2、中间层堆焊

中间层堆焊的A302 奥氏体不锈钢具有优良的耐腐蚀性能、抗高温氧化性能和高温热强性能。A302 容易焊接,不因温度变化发生相变,对氢脆不敏感,在焊态下有较好的塑性和韧性。但是,A302易产生焊接热裂纹、脆化、晶间腐蚀、应力腐蚀和表面氧化等缺陷,因其导热性能差,线膨胀系数大,所以焊接应力和焊接变形较大。为了避免焊缝枝晶粗大,以致增大偏折,应尽量采用小的热输入量,不预热、降低层间温度,不回火等。密封面底层堆焊完成的阀体冷却后,将直径¢4mm 的A302 焊条在150 ~200℃温度下烘培,保温2 h。选用焊接电流200 ~ 210A,焊接电压22V,控制层间最高温度保持在200℃ 以下,分两层堆焊A302,每层的高度为1 mm。车平堆焊层,保证中间层厚1mm,探伤检查密封面有无裂纹、气孔和夹渣等缺陷。

3.3、顶层堆焊

顶层堆焊的D802 韧性好,能承受在冷热条件下的冲击,产生裂缝的可能性小,用硬质合金刀具容易切削加工,金相组织为奥氏体和共晶体。D802分两层堆焊,厚度5 ~6mm,层间最高温度保持在300℃以下。堆焊D802 时,将探伤检查确认合格的工件放到炉箱中预热,加热温度在500 ~550℃,保温2 h。将直径¢5mm 的D802 焊条在200 ~250℃温度下烘培,保温1.5h。真空技术网(http://www.chvacuum.com/)认为选用焊接电流240 ~280A,焊接电压25 ~30V,堆焊阀座密封面顶层。焊后回火,720℃下保温3 h。

4、结语

采用先预热阀体堆焊P91,然后冷焊A302,最后预热焊D802 硬质合金的方法,分3 次堆焊3 种不同材料形成阀体密封面,即解决了阀体F91材料焊接难的问题,又达到了提高阀体密封面使用寿命的目的。阀瓣密封面堆焊时,先将阀瓣预热,预热后直接堆焊D802,焊后进行回火处理。经过对焊后阀体进行探伤检测,产品合格率达100%,新工艺为新材料的密封面堆焊提供了保证。

参考文献

[1] 温秉权. 金属材料手册[M]. 北京: 电子工业出版社,2009.

[2] GB/T 9443 - 2007,铸钢件渗透检测[S].

[3] 高清宝,王德权,苏志东,等. 阀门堆焊技术[M]. 北京: 机械工业出版社,2001.

[4] 中国机械工程学会热处理学会. 热处理手册[M]. 北京: 机械工业出版社,2008.