装配式输油管线用减压站设计研究

1、概述

一种DN150快速装配式输油管线,在途经大落差地段时,可能发生静态超压、动态超压或静动态双超压,需要设计试制配套的减压站。这种快装式输油管线主要由人工连接,作业时容易夹带杂质,使输送介质洁净度下降。管线工况(流量、压力)变化大,要求减压站具有较强的自适应性,以保持阀后压力的稳定。节流压差大,输送轻质油品时容易产生汽蚀作用,使水力冲击加剧,导致阀内件过早损坏。因此,应该根据管线工作环境和工况特点设计试制减压阀,并设计适应装配式输油管线的减压工艺流程和减压站。

2、减压阀方案设计

一般来说,活塞式减压阀和薄膜式减压阀较能适应高压、大流量的减压要求。装配式输油管线大部分时间处于储存状态,一旦需要使用必须能够立即投入正常工作。而薄膜式减压阀使用寿命相对较短,因此,选择先导活塞式减压阀和直接作用活塞式减压阀进行分析。

2.1、先导活塞式减压阀

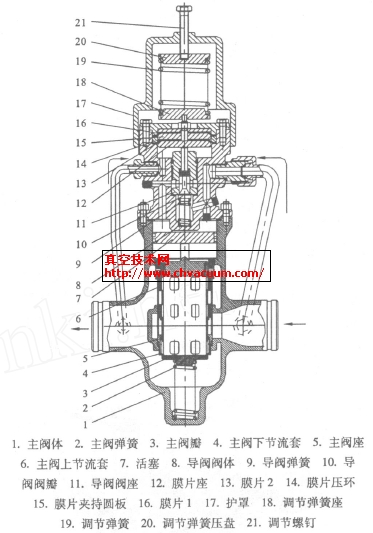

先导活塞式减压阀(图1)输送介质时,减压阀出口压力增加,膜片下方压力上升,压缩调节弹簧,导阀阀瓣在下方弹簧作用下向上移动,进入活塞上腔的介质压力减小,于是主阀瓣在介质压力和下方弹簧的作用下向上运动,主阀瓣开度减小,流速增加,压降增大,阀后压力减小。当出口压力减小时,膜片下方压力下降,调节弹簧推动膜片向下运动,导阀阀瓣向下移动,进入活塞上腔的介质压力增大,推动主阀瓣向下运动,主阀瓣开度增大,流速减小,压降减小,阀后压力增大。阀后的出口压力始终由调节螺钉整定的压力。

图1 先导活塞式减压阀

管线停输后,减压阀出口压力由于后面管线内输送介质的“充装”作用继续增加,膜片下方压力继续上升,调节弹簧进一步压缩,导阀阀瓣在下面弹簧作用下继续向上移动,进入活塞上腔的介质压力减小,于是主阀瓣在介质压力和下面弹簧的作用下向上运动,主阀瓣开度减小,减压阀活塞继续向上运动,开度越来越小,当减压装置出口增加到一定值时,减压阀密封面密合,达到密封,从而隔断管线,防止减压装置后面管线内的压力继续升高。先导活塞式减压阀精度较高,但先导阀容易堵塞,结构复杂,成本相对较高。

2.2、直接作用活塞式减压阀

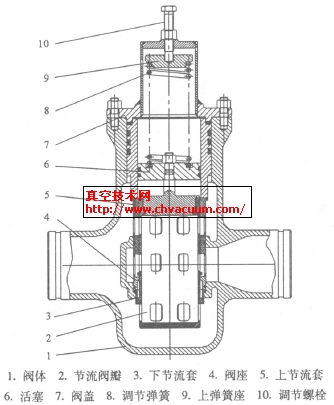

直接作用活塞式减压阀(图2)在出口压力增加时,活塞向上运动,阀开度减小,流速增加,压降增大,阀后压力减小。当出口压力减小时,活塞向下动,阀开度增大,流速减小,压降减小,阀后压力增大。阀后的出口压力始终由调节螺钉整定的压力。管线停输时,减压阀下游管线内的压力由于“充装”作用继续增加,减压阀活塞继续向上运动,开度越来越小,当减压装置出口增加到一定值时,减压阀密封面密合,达到密封,从而隔断管线,防止减压装置后面管线内的压力继续升高。与先导活塞式减压阀相比,直接作用活塞式减压阀结构更简单,比较适合恶劣工作环境,长期工作可靠性较好,成为最后设计方案。

图2 直接作用活塞式减压阀