楔式耐磨旋塞阀的设计

1、概述

当前,工业中所用的旋塞阀主要采用方孔形式,软密封结构,其不足之处为启闭力矩大,容易造成密封面严重磨损,密封副表面相互咬伤,又不耐介质的冲刷,从而使密封性能过早失效,影响使用寿命,并且有压力损失,使用寿命短,不适用高温高压介质,不利于管线清扫。根据用户的实际需要,设计了新型楔式耐磨旋塞阀。

2、结构形式及工作原理

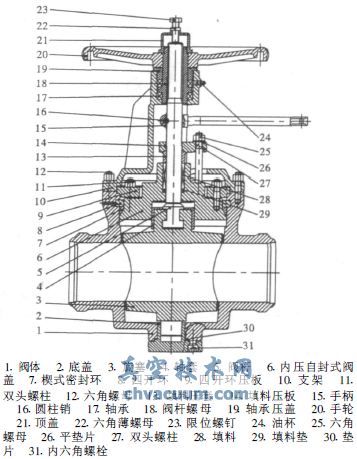

新型楔式耐磨旋塞阀(图1)由阀体、内压自封式阀盖、塞子、阀杆、密封环、压板、填料和轴承等组成。当阀门需要关闭时,先旋转手轮,通过阀杆带动塞子上升,使塞子与阀体脱离,消除了密封副之间的摩擦。然后通过手柄使塞子转动90°,使旋塞通孔处于关闭方向,再反向旋转手轮使塞子下降,即塞子楔入阀体以实现堵塞通道介质的作用,达到强制密封的效果。当阀门需开启时,采用相同的方法,使旋塞通道与管路通道相通,完成阀门的开启。

图1 新型楔式耐磨旋塞阀

3、设计

3.1、结构

阀门采用楔式压力自紧密封结构,与栓接阀盖相比,中腔密封更加安全可靠,无泄漏。适用于额定压力6.3~16.0MPa。与圆柱形旋塞阀相比,楔紧力可调,也比较轻松,不用加大楔紧力,就可以实现密封且性能可靠。流道为圆柱形全通径流道,便于工程扫线,符合API6D的规定。

3.2、阀体壁厚

阀体壁厚SB'为

式中 SB'——计算厚度,mm;P——计算压力(PN设计给定),MPa;Dn——计算内径(设计给定),mm;[σL]——许用拉应力(查表),MPa;C——腐蚀余量(设计给定),mm

设计选用的实际壁厚SB≥SB'为合格。

3.3、密封副

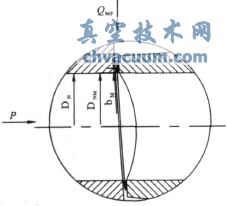

密封副结构如图2所示。由于金属密封面夹入介质颗粒后容易变形,因此将密封副设计成凸起的倒圆锥结构,以减少长期使用后介质颗粒的吸附,同时也便于冲刷清理密封面。

图2 密封面受力分析

图3 阀杆受力分析

为了保持密封副有良好性能,有两种处理方法。一是在阀体和塞子上采用超音速喷涂钴铬钨硬质合金,其特点是焊后无需加工,快速高效,适用于大规模批量生产。但需要购置专用设备,培训专职人员,投资较大。二是在本体上堆焊钴铬钨硬质合金,硬度可达到65HRC以上,从而提高密封副的许用应力及表面的耐磨性和耐冲刷性,可以有效地延长阀门使用寿命,满足带颗粒、高温度及高流速的工况使用。此种工艺是国内阀门行业普遍使用的焊接方法,适用小批量加工。

阀门处于密封状态时,如果密封面上的密封比压过小,由于尺寸公差的波动,及装配过程中产生的累计误差很容易造成泄漏。如果密封比压太大,又会增加操作扭矩。通过控制塞子锥面的平均直径≤通道直径1.6倍的方法解决了密封面宽,不易密封的问题。

阀门的密封比压q为

式中 QMZ——密封面上总作用力,MPa;QMZ=QMJ+QMF;QMJ——密封处介质作用力,N

DMN——密封面内径(设计选用),mm;bM——密封面宽度(设计选用),mm;P——介质工作压力(P=PN),MPa;QMF——密封面上密封力,N

qMF——阀座密封面必须比压,MPa

若密封面上实际工作的比压q满足qMF<q<[q],则密封符合要求。[q]为密封面材料的许用比压。

3.4、阀杆强度

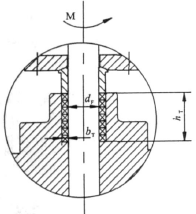

阀门操作轻便灵活是产品质量的主要要求之一。楔式耐磨旋塞阀可用于高压,阀杆受力(图3)主要来自填料处的摩擦力和介质的阻力。与其他旋塞阀相比,该阀操作力矩虽有所减小,但效果不是最佳,为了使操作力矩降到最低,在塞体的上下转动副各设计一个滑动轴承,来最大限度的降低操作力矩,启闭更加轻便自如。

(1)阀杆强度校核

阀门关闭时阀杆总轴向力QFZ'为

阀门开启时阀杆总轴向力QFZ''为

阀杆最大轴向力QFZ取QFZ'和QFZ''中较大值。

式中 K1、K2、K3、K4——系数(查表选取);QP——阀杆径向截面上介质作用力,N

dF——阀杆直径(设计选定),mm;QT——填料与阀杆的摩擦力,N

φ——系数查表(按hT/bT);hT——填料深度,mm;bT——填料宽度,mm

阀杆受到的轴向应力σL和σY为

式中 σL——拉应力,MPa;σY——压应力,MPa;FS——阀杆最小截面积,mm

若σL≤[σL],σY≤[σY],为合格。[σL]、[σY]分别为阀杆材料的许用拉应力和许用压应力。

(2)阀杆最大力矩

阀杆最大力矩M为

式中 Mf——密封面间摩擦力矩,N•m;MT——填料与阀杆径向摩擦力矩,N•m;MJ——介质压力在旋塞与阀体接触面上产生的摩擦力矩,N•m

由于阀门在整个启闭过程中,通过提升塞子使密封副间脱离,旋转时无磨擦,即Mf=0。

式中 QT——填料与阀杆的摩擦力,N;dF——阀杆直径(设计选定),mm

d——阀体进出口直径(取d=DN),mm;Dp——塞子平均直径,mm

D1——塞子大端直径(设计选定),mm;D2——塞子小端直径(设计选定),mm;fM——塞子与阀体密封面间摩擦系数(有润滑fM=0.08,无润滑fM=0.12~0.18)

旋塞上最大扭应力τN为

式中 S——扳手口方的边长(设计选用),mm;τN≤[τN],阀杆强度为合格。[τN]为阀杆材料的许用扭应力。

3.5、塞子提升高度

为了使塞子提升高度控制在合理的范围内,在阀门顶端安装了一个螺钉(此螺钉可调),达到阀杆的限位作用。调整好螺钉后,用螺母锁紧。当塞子提起到最佳位置时,螺钉刚好顶住阀杆上端面,阻止阀杆继续上升,有效的控制了塞子的提升高度。一般提升高度控制在1~2mm,关闭也同样如此。

4 、结语

新型楔式耐磨旋塞阀密封性能较好。开启过程中密封面之间无摩擦,关闭过程中不用加大楔紧力就能达到可靠密封,并且楔紧力可调。密封配合件可以互换,阀门操作扭矩减小,使用寿命得到提高。