炼油烷基化装置旋塞阀的设计

介绍氰氟酸烷基化装置中,高温高压条件下旋塞阀的设计理论。概述了旋塞阀不同于其他阀门的独特性能。阀门的密封是阀门一个关键,对旋塞阀的密封结构作了改进,有效减小了内部泄漏和外部泄漏的可能性。

一、前言

烷基化装置中的催化剂氰氟酸具有剧毒、强腐蚀性,对工艺、设备及原料等方面要求极其严格,装置安全长周期,运行难度很大。由于运行成本高,经济效益不明显,国内仅剩几套装置在继续生产。高温高压下的氢氟酸汽化为气体,更易对人体造成伤害。所以保证烷基化装置中各零件的密封性和可靠性相当重要。普通旋塞阀靠精加工的金属塞体与阀体间的直接接触来密封,所以密封性较差,启闭力大,容易磨损,通常只用于低压强(不高于1MPa)和小口径(小于100mm)的场合。为了扩大旋塞阀的应用范围,已经研制出了许多新型结构。旋塞阀(如图1所示)的设计参数:介质:HF+2.5%水;最高工作压力:p=3.88MPa;最高使用温度:T=260℃。为了保证其可靠性和安全性,必须提高阀门的使用寿命和降低阀门的泄漏,以保证人身和环境安全。

图1 旋塞阀外形图

二、旋塞阀的设计

设计条件是:介质:HF+2.5%水;最高工作压力:p=3.88MPa;最高使用温度:T=260℃;接管通径80mm。

1、塞子通道的设计

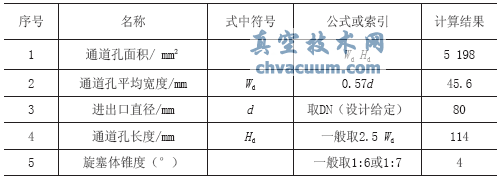

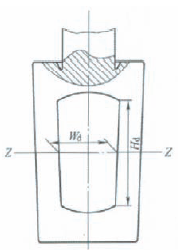

塞子的夹角通常制成4°,夹角太小不是使塞子与阀体相互卡住,就是使塞子的旋转发生困难,如图2所示。但也有文献上是按比例来决定塞子锥体的锥度,塞体的主要尺寸和计算方法见表1。

表1 旋塞通道孔面积的设计与计算

为了减小进入旋塞的流体的阻力损失和水力损失,把旋塞孔上方的通道改成圆弧形,然后对通道的边缘进行倒圆角。尽管通道的圆角引起的面积损失会产生一些误差(为了不使几何图形复杂,图中没有画出圆角),但实际上还是把塞子的通道面积看作是图2中Wd和Hd的乘积。

图2 旋塞几何形状

2、阀体主要结构尺寸的确定

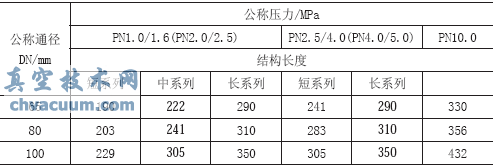

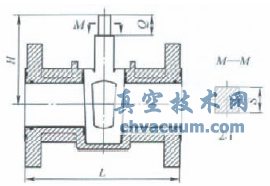

(1)结构长度

旋塞阀阀体的主要尺寸如图3所示,其中L为阀体的结构长度。由于阀门尺寸比较大,采用法兰连接。而根据《使用阀门设计手册》中可以看到,我国使用的阀体的结构长度是有一定标准的,这里只取出了适合所设计阀门通径的数据,见表2。

表2 法兰连接旋塞阀的结构长度

注:表中黑体所示的尺寸优先选用。

由以上可知,本设计所取的结构长度为短系列,即283mm。

图3 阀体主要尺寸

(2)阀体厚度

对于阀体的壁厚,我国规定了最小壁厚(见表3)。

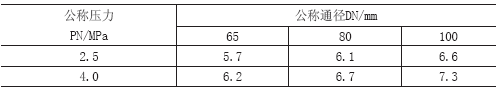

表3 阀体的最小壁厚

用插值法可以得出阀体壁厚的最小值为6.65mm,考虑到HF的腐蚀,取最小壁厚为8mm。

也可以参考有些文献上推荐使用的壁厚计算公式,如:

tm=1.5pcd/(2S-1.2pc)

式中

tm——阀体必要的最小厚度,单位为in(1in=25.4mm,下同);pc——公称压力,单位为psi(1psi=6.895kPa);d——内径,单位为in;S——应力,S=7000psi。

把本文中的单位化为上式所要求的单位后:pc=562.6psi,d=2.4in,带入上式得tm=0.101in,即2.6mm。所以上面取的8mm符合条件,之后通过对阀体强度校核发现,该厚度依然满足强度要求。

(3)其他主要尺寸

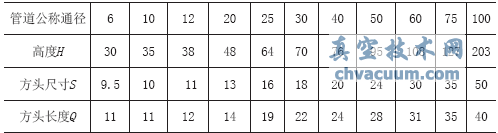

阀体的其他主要尺寸同样也由旋塞阀的公称通径确定,数据见表4。

表4 阀体其他主要尺寸 (mm)

由表4用插值法可以得出H=142,S=38,Q=36。

三、阀门各部件的选材

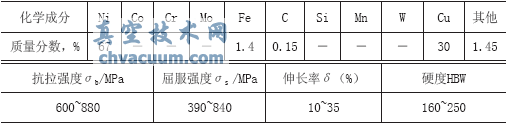

由于使用条件是高温高压,而且介质是有很强腐蚀性和毒性的氢氟酸,为了提高阀门的耐蚀性,同时兼顾设备的经济性,旋塞阀应采用Ni-Cu合金整体制造生产。Ni-Cu合金在所有浓度和所有温度的氢氟酸中耐腐蚀,即稳定性很突出,而且受流速影响小,因此泵、阀门等处于流速较高的条件下的设备和零件采用Ni-Cu合金更合适。在HF烷基化装置系统中,该合金能很好地满足设计要求,达到比较可靠的劳动保护效果。整体Ni-Cu合金阀门的阀体、阀盖和阀塞均采用HS-1品级的铸造Ni-Cu合金,其化学成分(%)和力学性能见表5。

表5HS-1的化学成分和力学性能旋塞阀其他主要部件的选材分别如下:阀盖、金属膜片和填料压盖均为Ni-Cu合金,垫片为柔性石墨,密封膜片为PTEE/F46。

表5 HS-1的化学分成和力学性能

四、旋塞阀密封性

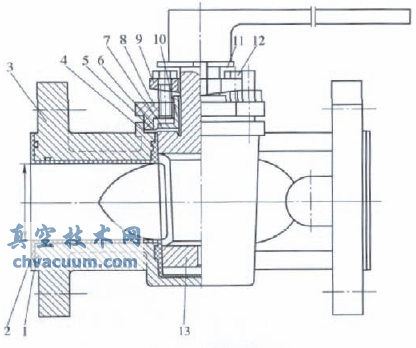

HF烷基化装置中,由于液化石油气易燃易爆,而催化剂HF有很强的腐蚀性和毒性,劳动保护要求较高,所以旋塞阀的密封性能就要求比较高,为了提高密封性,对传统的旋塞阀做了改进,如图4所示。

1.金属缠绕垫 2.密封衬套 3.阀体 4.垫片 5.密封膜片 6.金属膜片 7.填料压套 8.阀盖 9.调节盘 10.填料 11.定位板 12.螺栓 13.阀塞

图4 旋塞阀结构图

密封机理如下:在整个旋塞阀腔内部和端面压入一个特制的PFA密封衬套,利用阀体上的倒梯形沟槽和旋塞与密封套紧密贴合,达到很好的密封效果。阀杆与塞体为整体结构,简化了制造工艺。如图4所示,在阀杆密封装置的下部为一柔性石墨垫片,上面还有一个PTEE/F46密封膜片,最上面用一Ni-Cu合金金属膜片盖住,利用压盖将Ni-Cu合金金属膜片、PTEE/F46密封膜片和柔性石墨垫片与阀体压紧,防止HF通过阀体泄漏。阀杆上还装有一个填料压盖,压盖下部装有一圈柔性石墨填料,借助螺栓将其压紧,一方面使填料在阀杆上受挤压,一方面将上述两膜片和垫片压入旋塞与阀杆连接处的深槽内,形成反唇密封。这种密封借助于阀内压力可以起到自封的作用,可以有效防止HF的泄漏。另外,密封装置中的柔性石墨填料和垫片在万一发生火灾时,耐热的柔性石墨能够防止阀内的介质泄入大气。

阀体与管子连接处也是容易发生泄漏的地方,所以对其也要进行密封设计。由于阀体尺寸较大,所以端面采用法兰与管道连接,而密封衬套的外围又用金属缠绕垫进行密封,进一步加强了密封。

五、结论

1)这种旋塞阀阀杆处的密封更加安全可靠,阀内整体衬套有效防止了内部泄漏、减少了工艺损失。与普通旋塞阀相比,该阀门具有良好的密封性能和耐蚀性,并具有防火作用,启闭力矩小,开关灵活好用,能满足烷基化装置中的生产要求。

2)经过ANSYS分析结果表明,阀体的主要应力集中部位就是阀缸与通道的连接处,这为阀门的设计和铸造生产工艺提供了可靠的依据。在设计时应注意减小这里的应力集中,适当增加厚度来减小失效的可能性。

3)阀内部的整体衬套浪费材料,为了使衬套更好地贴合在阀体内壁,需要在阀体内部加工出几处工艺槽,增加了加工工艺。