轨道式旋塞阀的工作原理与结构特点

轨道式旋塞阀(图1)是美国将军阀门公司在1946年推出的阀门产品,经过几十年的不断技术改进,产品的性能安全可靠。在20世纪80年代进入中国市场,并在民航机场和机坪使用。也有将轨道旋塞阀称为将军阀或双关双断阀的。按照结构分类,轨道式旋塞阀应归属于膨胀式圆柱形旋塞阀,但其特殊的结构和普通的膨胀式圆柱形旋塞阀又有些区别,故单独介绍如下。

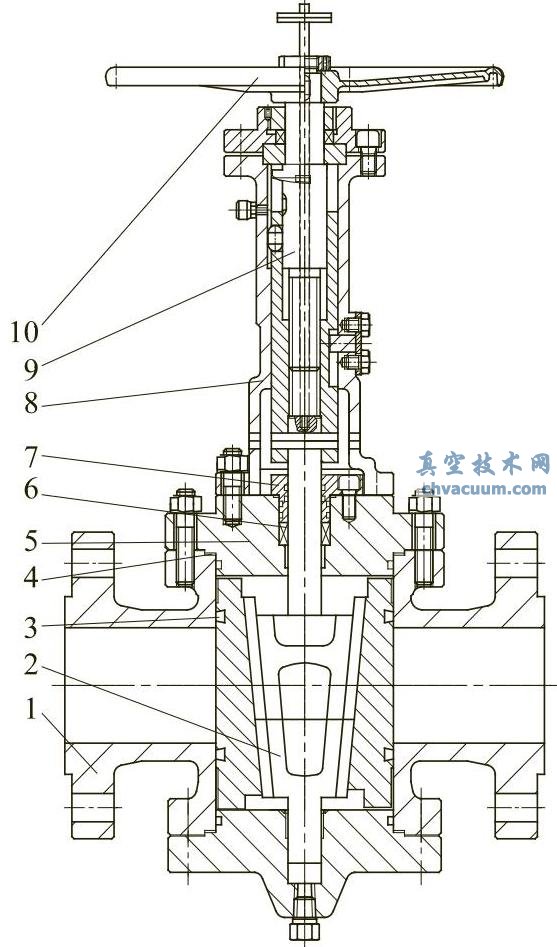

图1 轨道式旋塞阀

1—阀体;2—旋塞;3—密封圈;4—垫片; 5—阀盖;6—填料;7—压盖;8—支架; 9—阀杆;10—手轮

一、轨道式旋塞阀的工作原理

轨道式旋塞阀的密封件(滑块)与旋塞的连接采用导轨式结构。阀门在开启的过程中,先通过传动机构将旋塞提升到一定高度(设计给定),随着旋塞的提升,两只滑块逐步被旋塞向阀门中心拉回,当滑块密封面完全脱离阀体密封面并形成一定的间隙(设计给定),继续通过传动机构使旋塞与滑块一起旋转90°到阀门开启。阀门在关闭过程中,先通过传动机构使旋塞与滑块一起旋转90°(阀门处于关闭状态,但未形成密封),继续通过传动机构将旋塞推下,随着旋塞的向下移动,从而推动滑块向阀体两边密封面靠拢,直至滑块上的弹性密封圈被均匀地挤压到阀体两边的密封面上,形成密封。

二、轨道式旋塞阀结构特点

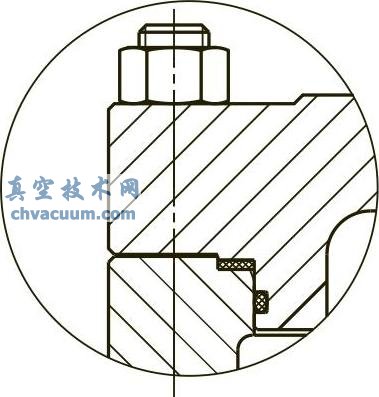

1、中法兰双重密封结构轨道式旋塞阀大部分用于航空煤油、天然气、液化石油气、成品油等,由于航空煤油等介质具有很强的渗透性且易燃易爆,为杜绝介质外泄漏,在中法兰处采用O形圈加缠绕垫片双重密封结构(图2)。

图2 中法兰双重密封结构

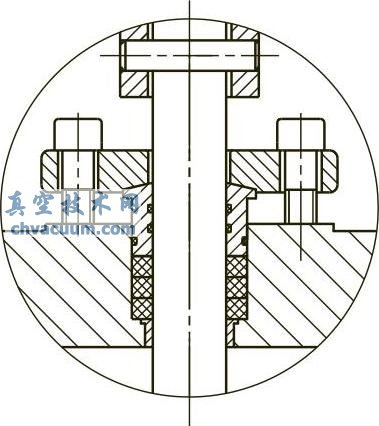

2、填料密封结构轨道式旋塞阀的阀芯在阀门开关过程中,既要上下移动又要进行旋转运动,加上介质的特殊性,为保证填料密封安全可靠采用内外O形圈与填料组合密封(图3)。

图3 内外O形圈与填料组合密封结构

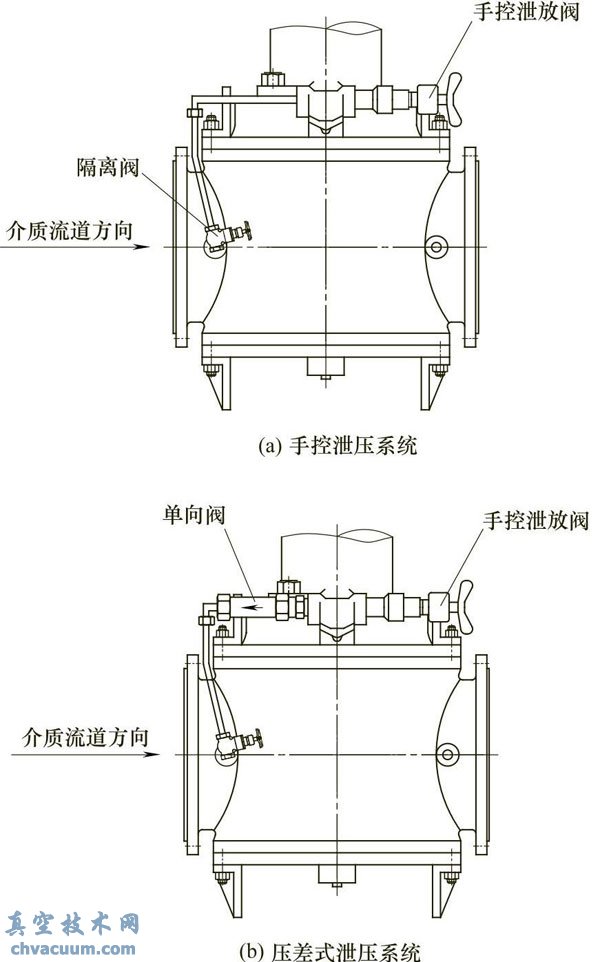

3、阀门中腔超压泄放功能按照API 6D的规定,所有双密封的阀门,必须具有泄放装置和功能。泄放的压差是因环境温度的变化而产生的。双密封阀门在关闭状态下,阀门中腔积存的介质随环境温度的升高体积膨胀,压力逐步升高,如果不及时泄放掉该压差,将会对阀门的操作产生严重影响,甚至出现阀门的胀裂,给系统的安全造成严重隐患。轨道式旋塞阀通常有三种泄压系统。

a、手控泄压系统(用于手动操作阀门)。通常为安装在阀体上的针形阀,如图4(a)所示。当阀门关闭后,开启中腔压力泄放阀,将阀体中腔介质泄到管道上游或大气中(当向大气中泄放时,可以检验阀门的密封效果)。

图4 轨道旋塞阀泄压系统

b、压差式泄压系统(用于手动、电动操作阀门)。是一带有单向阀(止回阀)的管路系统,如图4(b)所示。手控泄放阀、三通、单向阀、隔离阀构成差热式泄压系统。隔离阀保持常开,当阀门关闭后,通过单向阀(止回阀)将阀体中腔的过压泄放到阀门上游与管道接通。同时开启手控泄放阀可以检验阀门的密封效果,阀门开启时必须将手控泄放阀关闭。

c、自动泄压系统(用于电动操作阀门)。阀门关闭的同时,通过操作机构将泄压阀自动开启,使阀腔与管道上游或外界连通。

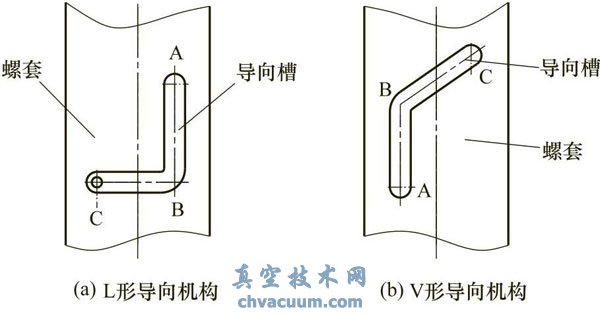

4、阀门的操作机构及自锁性轨道旋塞阀的操作机构(螺套)采用独特的L形槽结构,如图5(a)所示。将旋塞的轴向直线移动和90°旋转运动分开,使阀门操作灵活、轻便。图5(a)中A-B为直线移动部分,B-C为90°旋转部分,导向键在槽内滑动。为了减少手轮的转动圈数,一般阀杆与螺套的梯形螺纹采用双头或多头。采用的齿轮传动机构本身具有自锁性,梯形螺纹为重型梯形螺纹,可以承受更大的载荷。

而目前市场上同类阀门中,导向槽也有设计为V形状,如图5(b)所示。该形状在螺套圆柱面上近为V形螺旋线,其动作原理是A-B是旋塞的初始直线运动阶段;B-C旋塞既做直线运动,又做旋转运动,导向键承受更大的剪切力,对导向键的强度有很高的要求;而且旋塞需要设计较大的行程,否则,易造成软密封面与阀体密封面的摩擦,使操作力矩增大,阀门的使用寿命缩短。因此,V形导向槽结构存在致命的设计缺点。

图5 导向槽结构

5、关键零部件的特殊工艺处理阀体内腔机械加工后(磨削),经镀硬铬处理,使阀体内腔具有耐锈蚀、耐冲刷、耐磨损、耐腐蚀性能。滑块机械加工后(压氟橡胶前)经镀硬铬处理,使滑块金属密封面具有耐锈蚀、耐冲刷、耐磨损、耐腐蚀性能。旋塞机械加工后,经镀镍处理,旋塞及上下轴耐锈蚀、耐腐蚀。

阀杆粗加工后,进行调质处理,精加工后进行渗氮处理,表面硬度不低于900HV,提高了与螺套的抗咬和及抗磨损性能。螺套上的L形导向槽及导向键头部加工后进行淬火处理,不低于45HRC,提高了耐磨损性能,保证了导向键能在导向槽内自由滑动。

6、填料的在线调整和维修轨道旋塞阀在支架两侧面开有进行填料调整和维修的窗口,当填料产生泄漏时,可以在线增加或更换填料。

7、整体旋塞结构轨道旋塞阀的旋塞采用整体铸造结构。旋塞与上、下轴为一整体,单向受压时,确保上、下轴具有足够的刚度和强度及抗弯曲性。旋塞的上、下轴与底盖、阀盖配合处采用了轴承,加工精度和轴承的硬度保证了上、下轴定位准确,防止受介质压力的作用使上、下轴与轴承产生摩擦而磨损,减少了摩擦力。

8、阀门开关低力矩轨道旋塞阀在旋塞上、下轴处均安装有轴承,在保证旋塞定位准确的同时,降低了旋塞与下盖的摩擦力;尤其是大口径阀门,滑块在底盖上旋转和移动时产生非常大的摩擦力造成阀门开关力矩大,同时滑块与底盖长期摩擦会造成底盖磨损(有磨痕)可能或导致滑片无法旋转和移动。因此在底盖上安装了喷涂碳化钨(大于65HRC)的轴承圈,并在滑片底部安装了滚珠(大于60HRC),通过精密的加工和材料的高硬度有效地避免了上述情况的发生,完全保证了阀门的开关轻松灵活。

三、轨道式旋塞阀的应用

轨道旋塞阀主要应用在民航机场油库、港口成品油库的计量系统、计量标定系统、多支管混输系统、罐根隔断、航空油料的储运及机场加油栓、频繁操作的加料及卸料系统等工况中。介质为航空煤油、轻质油、天然气、液化气、管道煤气等管道上,作为截断介质的理想装置。