LNG船用超低温截止阀的低温试验瞬态特性研究

应用有限元分析软件ANSYS,对通径为DN80的LNG船用超低温截止阀低温试验状态进行了瞬态降温过程中温度的模拟与热力分析。分别对填料函温度以及阀门其他部分温度进行详细的研究分析,从而判定所设计的阀门阀颈长度是否合理,以及达到稳定状态时所需要的时间,并提出了一些建议。为超低温截止阀的结构设计提供了理论指导。

1、前言

LNG于其高效、优质、清洁等优异性能,已经成为当今世界增长最快的能源。天然气能源取代煤和石油能源,可减少煤和石油的用量,明显改善环境问题。目前,天然气在一次能源结构中,比重已经达到25%。近年来全球LNG的生产和贸易日趋活跃,正在成为世界油气工业新的热点。天然气作为清洁能源越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中的比例迅速增加。液化天然气正以每年约12%的高速增长,成为全球增长最迅猛的能源行业之一。加快天然气的应用成为全球性趋势,预计到2015年,天然气产量将超过原油,成为世界第一大能源。在中国,尽管还没有形成规模,但是LNG的特点决定LNG发展非常迅速。可以预见,在未来10-20年的时间内,LNG将成为中国天然气市场的主力军。2008年4月3日,由中船集团公司所属沪东中华造船集团有限公司自主建造的我国第一艘LNG船成功交付,标志着我国基本掌握了世界造船尖端技术,打破了国外在该领域的垄断局面。随着LNG工业的发展以及我国自主研发LNG船的成功,我国开始对船用LNG超低温阀门进行了自主研发。

随着LNG的迅速发展,低温阀门的应用越来越广泛。超低温阀门的工作温度极低(77K),因此在设计这类阀门时,为了保证阀门在低温下安全可靠的运行,设计过程中必须同时考虑机械强度和传热学要求。

为了保证产品质量,低温阀门必须进行冷态试验,通常采用将待验阀门阀体浸没于冷却介质中,进行冷态操作和气密性试验。其中重要的一点就是要求阀门的结构保证填料处于0℃以上的温度环境下工作,例如采用长颈阀盖结构,使填料函离低温介质尽量远些,起到保护填料函的功能。

低温阀门的热设计是针对其正常运行工况进行,即冷却介质在阀内流道中流动,阀杆处于室温环境;而低温阀门冷态试验状态则通常是阀内为试压流体而阀体外为冷却介质,部分阀杆处于冷却介质的低温蒸气之中。由此可见,针对运行状态的热设计所确定的阀杆尺寸不一定能保证在冷态试验过程填料函不出现冻结,而一旦出现填料函冻结,冷态操作等试验都会受到影响。

近年来,阀门的虚拟设计与仿真是阀门设计的一种重要的方式,可对产品的性能给出初步的评价,并且比实验验证的成本低。本文采用AN-SYS有限元分析软件作为建模和分析平台,针对通径为DN80的LNG船用超低截止阀低温试验状态进行了动态降温过程中填料函以及阀门温度场的模拟与热力分析,从而判定所设计的阀门阀颈长度是否合理,以及达到稳定状态时所需要的时间,并且给出一定的建议。

2、热力学有限元分析

2.1、模型分析

阀盖通常设计成长颈阀盖结构,这是因为DN80超低温截止阀在实际工作中,阀门表面的温度较低,当表面温度低于与其接触的水蒸气的三相点温度,空气中的水蒸气就会在阀门的表面凝结成霜甚至结冰。填料函与阀杆接触处结冰,不仅影响阀杆的正常操作,并且有冰存在,在阀杆上下移动时,会使填料函内的填料结构划伤,引发泄露事故。长颈阀盖的阀颈长度能满足填料函底部温度大于273K的情况,并且还有一定的余量。

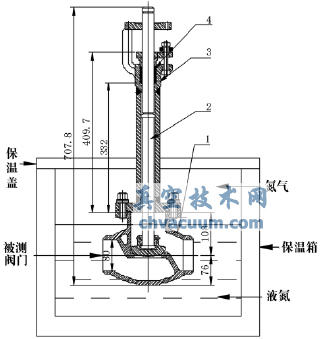

DN80超低温截止阀在出厂前必须进行低温试验。根据相关的试验标准规定,低温试验时,阀体外表面应全部浸泡在盛有77K液氮的试验槽中,工况比在实际管路中工作时更加恶劣,阀颈长度可能不能满足低温试验的条件。所以需要对所设计的DN80超低温截止阀其填料函底部到长颈阀盖最底端距离为332mm进行低温试验条件下的模拟计算,以验证阀颈长度是否满足要求,必要时再调整阀颈的长度,再进行模拟分析。图1为进行低温试验示意图。

1.阀体;2.阀杆;3.长颈阀盖;4.填料函

图1 低温试验示意图

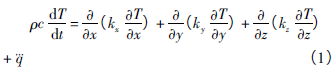

2.2、传热学理论

DN80超低温截止阀在实际工作中的传热包含导热、对流、辐射的传热过程。当DN80超低温截止阀进行瞬态模拟时,初始条件为与液氮接触的阀门表面设置饱和液氮的沸腾换热边界条件,阀门外表面与氮气接触的区域设置低温氮气自然对流边界条件,与空气接触区域设置空气自然对流边界条件,同时设置阀门外表面的辐射换热边界条件。

(1)温度场满足微分方程为:

其中:

(2)第一类边界条件:T=Tw (3)

(3)对流边界条件为:

(4)辐射边界条件为:

(5)初始条件为:T=T0 (6)

2.3、热力学分析有限元法

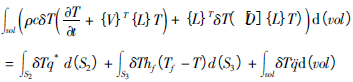

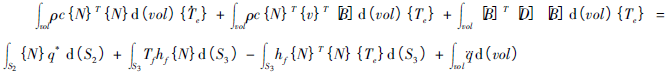

将式(2)带入式(1),转换为等效的积分形式即:

将区域分解划分单元,DN80超低温截止阀的模型是3-D模型,假设单元内温度变化可以用多项式表示,多项式的假设保证了温度在单元内部和单元边界上都是连续的。

以单元节点温度为未知数的多项式为:

其中:{N}T:单元形函数;{Te}:单元节点温度矢量。

由单元节点温度得到每个单元的温度梯度和热流:

热流量由下式计算:

将假设的温度变化带入积分方程(2-7),可得:

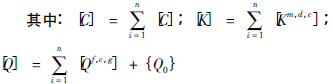

集成总方程的矩阵形式如下:其中:

其中:N:单元总数;{Q0}:施加在节点上的热流率。

3、模型建立

3.1、几何建模

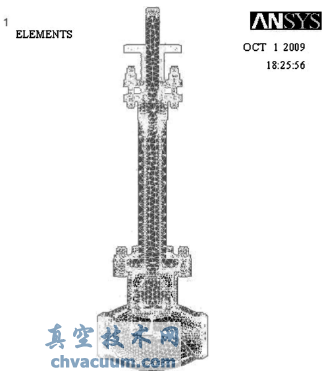

对于DN80超低温截止阀,填料函底部到长颈阀盖最底端距离为332mm,为了使其在ANSYS有限元模拟软件中便于网格划分和模拟分析,对实际模型进行了一定的简化,且做的这些简化对模拟结果影响不大。所以做了如下的简化:对连座阀体、右阀体、长颈阀盖、阀杆、填料函部件之间进行建模和装配,由于填料函为柔性石墨,填料函与长颈阀盖之间应力较小,进行粘合处理,不考虑这些部件之间的接触问题,并用ANSYS11的建模功能进行几何建模,阀门具有面对称的特性,因此只需要对取其一半的对称体进行建模和分析,见图2。

图2 DN80超低温截止阀几何模型

3.2、有限元模型建模

(1)热分析单元采用的是Thermalsolid,10node87单元,主体材料为316L不锈钢,阀杆材料为17-4PH不锈钢,填料材料为石墨,介质为氮。

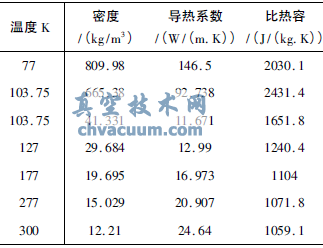

(2)定义材料的性能参数,设计的超低温阀门为DN80超低温截止阀。超低温球阀所用的主体材料为316L奥氏体不锈钢(由于主体材料为316L不锈钢,其余材料对分析不产生影响,故只需设置单一材料性能参数),低温介质为1MPa的液氮,表1为氮的物性参数随温度的变化。

表1 氮的物性参数(1MPa)

(3)网格划分,由于模型不规则,采用自由网格对模型进行网格划分,划分完网格后再对自由网格进行了一定的修改,如图3所示。

图3 DN80超低温截止阀划分网格

(4)定义边界条件

(a)分析类型为瞬态模型(transient);

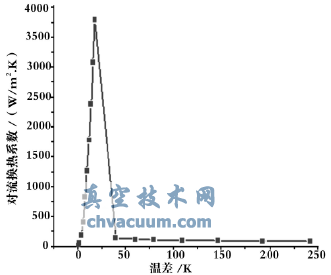

(b)阀门对称截面设置绝热边界条件;阀门浸入试验槽前,初始温度为环境温度T=298K;当阀门浸入试验槽后,根据标准JB/T7749-95规定,阀门在进行冷态试验时,试验槽内液氮的液位水平面要盖过阀体与阀盖连接处,因此在阀盖以下阀门的内外表面施加温度对流换热边界条件,介质温度为T=77K,对流换热系数与阀体表面温度有关,见图4;试验槽内,阀门阀盖以上到试验槽端盖以下部分充满了T=77K的氮气,模拟施加的对流换热系数h=10W/m2.K,试验槽内周边的温度为T=77K;试验槽端盖以上的阀门部分施加对流换热系数h=10W/m2.K,环境温度为298K。阀门表面施加辐射边界条件,Stenfan-Bolzman常数为5.67E-8。

图4 不锈钢在液氮中沸腾对流换热系数随不锈钢表面温度与液氮温度差值的关系

(c)设定载荷子步,设定最后一个子步的完成时间为20000s,设定载荷子步为1000,最大载荷步为1200,设定阶跃为Stepped。

(d)为了增强求解的收敛,在非线性选项中,选定子步迭代次数为50次,线性搜索功能打开。

(e)模型求解,通过POST1后处理读出阀门在不同时刻的结果,用POST26后处理读出填料函底部某一节点在整个瞬态过程中的结果,绘制温度随时间变化曲线。

(5)进行求解。

4、模拟结果及分析

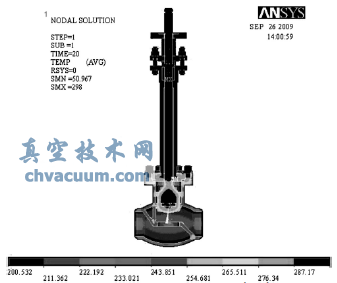

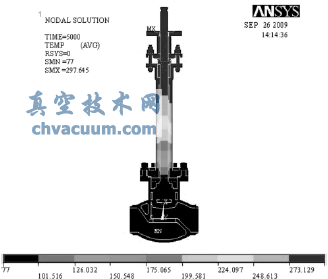

图5 低温试验时温度分布图(20s)

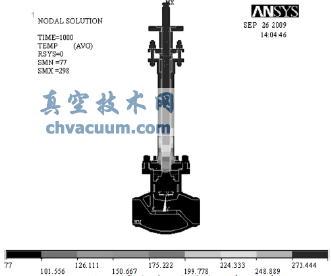

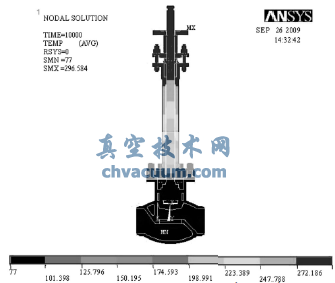

图6 低温试验时温度分布图(1000s)

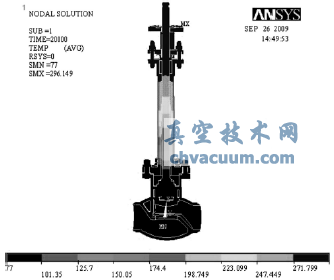

图7 低温试验时温度分布图(5000s)

图8 低温试验时温度分布图(10000s)

图9 低温试验时温度分布图(20000s)

超低温阀门在使用过程中,阀门通道内处于冷端温度下(77K),阀体外表面与环境空气进行自然对流换热,冷量一部分从径向传递到外部环境中,一部分轴向传递到阀杆的顶部。当常温的DN80超低温截止阀放入低温试验槽时,阀体各个点的温度需要一段时间才能达到稳定平衡状态,以下是该过程中不同时间点DN80超低温截止阀在低温试验时温度分布图,从图5-图9中可以明确的看出随着时间的变化阀体温度的变化情况。

4.1、阀门填料函底部温度变化分析

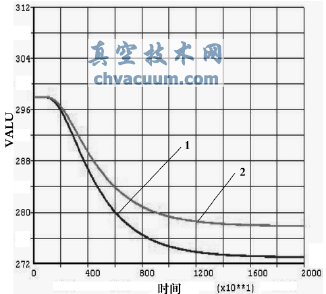

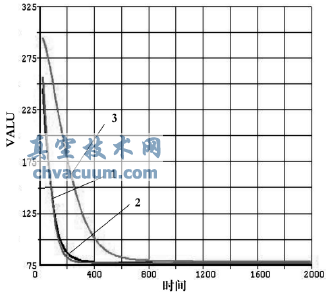

根据不同时间点的填料函节点温度得到如图10的填料函节点温度随时间变化的曲线图。

从图10,DN80超低温截止阀低温试验瞬态模拟的结果可以看出,在8000s以后降温速率慢慢减小,慢慢趋于稳定,且16000s之后,阀门填料函底部温度基本不变,最终温度稳定后的阀门填料函底部的节点温度为(曲线1)273.5K,填料函顶部的节点温度(曲线2)为278K。

(曲线1:填料函底部温度;曲线2:填料函顶部温度)

图10 填料函节点温度随时间变化的值

4.2、阀门其他点的温度变化分析

根据JB/T7749-1995标准,将阀门浸泡液氮中,保证阀门冷却到最低工况时,才能开始进行试验。在阀体内、外表面及阀瓣上各取一点,观察这些点的温度稳定情况。

(曲线1:阀门外表面;曲线2:阀门内表面;曲线3:阀瓣上)

图11 DN80超低温阀门各点温度随时间变化的值

从图11可以看出,三个点从常温冷却到77K的时间t紫

5、结论

本文运用有限元分析软件ANSYS,对DN80船用LNG超低截止阀进行进行低温试验时的建模和有限元分析,得出了随时间变化填料函及阀体不同点的温度变化情况和改进建议。

(1)DN80超低温截止阀低温试验时,当填料函底部到长颈阀盖最底端距离为332mm时,填料函底部的温度为273.5K,保证了填料函的温度在0℃以上,防止填料函结冰。即低温试验下,可以不需要对阀颈长度进行调整。但是如果为了达到更好的效果,可以在此基础上,适当的增加填料函底部到长颈阀盖最底端距离。

(2)DN80超低温阀门在低温试验时,阀门内外表面的稳定时间为大约600s,阀瓣的稳定时间大约为1200s,而填料函的稳定时间大约需要16000s。因为在保证填料函温度的同时,当阀瓣的温度达到稳定时就可以进行低温试验,不会对其试验造成影响,所以超低温阀门低温试验时可以开始试验的时间至少为低温阀门浸泡在液氮内的部分的最长稳定时间即为阀瓣的稳定时间,大约为1200s。因此进行该阀门的低温试验时,要先把阀门浸泡在液氮里足够长的时间,等到阀体温度稳定,才能保证低温试验时阀门测试的准确性。