大型管材真空退火炉计算机监控系统研制

近些年来,随着航空、航天、核电、国防等尖端工业的发展,对钛、锆等稀有金属管材的质量有着极高的要求,真空退火是钛、锆等稀有金属及合金材加工的重要工艺过程,真空退火炉的真空度、控温精度和温区均匀性要求越来越受到人们的重视。不同的真空状态和退火温度, 对稀有金属管材产生截然不同的效果, 这是一个精密而复杂的过程。为了保证钛、锆等稀有金属管材退火工艺要求和提高管材成品质量, 必须对不同的材质、规格、牌号,选择相应的退火工艺曲线,并严格控制加热工艺参数,如:加热温度、升温速度、保温时间、真空度、加热电流、电压等。针对稀有金属管材真空退火的设备特点和工艺要求以及退火温度、真空度精确控制的需要, 研制基于IPC+PLC+智能仪表的管材真空退火炉计算机控制系统,实现真空退火炉的抽真空、加热、退火、快冷工艺参数检测与全过程优化控制,提高钛、锆等稀有金属管材的质量具有重要意义。

本文以西部钛业有限责任公司16m钛管材真空退火炉项目为背景,结合钛、锆等稀有金属管材真空退火工艺和控制要求,介绍稀有金属管材真空退火炉计算机监控系统的研制和技术特点。

1、管材真空退火炉工艺和设备特点

1.1、管材真空退火炉组成及其工艺

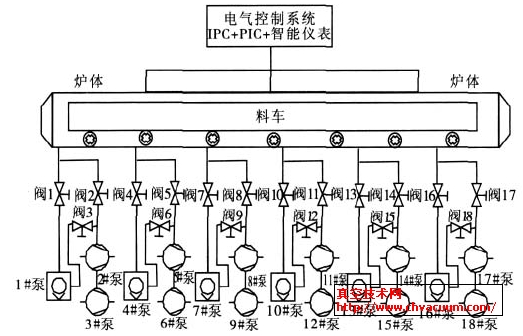

大型管材真空退火炉为冷却水套式单室内加热退火炉。由炉体、发热体、冷却水套、真空系统、料车、进出料台架、冷却水系统、气路系统和电控系统组成。如图1 所示。

(1) 炉体:炉体为卧式圆筒形双层水冷结构。内壳、外壳及法兰的材料均为不锈钢,钢号为:1Cr18Ni9Ti,采用氩弧焊接。前后开门,前门装料。炉门开闭采用气缸推拉结构,自动开闭。配置宽带式高温合金加热器。宽带式加热器与水冷炉壁间配置6层0.5mm 厚的奥氏体不锈钢隔热屏。加热室安装有两个真空测点和一个16点标温接口。

(2) 料车:料车为框架式结构,两端固定有隔热屏,采用高温滚动轴承,在炉室内导轨上自如移动。真空退火工艺第一步就是通过料车完成的,料车立柱上可放活动横梁,被退火管材放置在横梁上,可摆放三层(根据料的直径可进行调整),由料车将料送进炉室。

(3) 炉门:进料端为平板式炉门,由铰链悬挂在门式架上,由平移气缸可使炉门移开。另外,门端有两个炉门锁紧气缸,可将炉门紧紧靠在室体法兰上。另一端炉门为全不锈钢制的双层水冷椭圆封头结构。铰链连接侧开门。炉门与炉体间采用氟橡胶密封件而达到高真空密封要求。在料车将料送进炉室后,关上炉门。

(4) 真空系统:配三台JK1000的扩散泵机组以维持被退火材料退火各阶段的较高真空度。每套JK1000扩散泵配置由ZJP-1200罗茨泵和两台2X-70机械泵组成前级系统, 维持泵选用2X-30机械泵。真空退火工艺第二步即抽真空,炉门关闭以后,运行抽真空子程序,在真空度逐渐提高的情况下,依次启动机械泵、罗茨泵和维持泵,直至达到真空退火工艺的要求。

(5) 加热器及隔热屏:炉内共设9段独立控温的加热器, 加热器由Cr20Ni80电阻带制成,6层不锈钢隔热屏。真空退火工艺是在达到工艺要求的真空度以后, 运行加热子程序,按照预先设计好的温控曲线对管材进行真空热处理。

(6) 水冷系统:水冷系统包括水箱、管件及阀门均采用不锈钢件。冷却水系统具有水压低、缺水报警及联锁保护功能。当料完成退火工作后,温度达到出炉温度后,关闭预抽阀门,打开充气阀门,待炉室压力与外界压力平衡后,就可以进行出料和装料了。

(7) 温控系统:全炉采用九段加热,每段加热体、热偶、温控仪、可控硅调压器控温构成,加热功率720kW,用户提供三相四线制电源3×380V+1,总功率不少于920kW。

图1 管材真空退火炉组成示意图

1.2、控制技术要求

(1) 最高工作温度:850℃。

(2) 工作温度:500~800℃。

(3) 控温精度:±1℃。

(4) 极限真空度:1.33×10- 3 Pa。

(5) 工作真空度:1.33×10- 2 Pa。

(6) 压升率:<1 Pa/h。

(7) 炉温均匀度:≤±3℃(在500~900℃范围内检测)。

(8) 炉壁温升:≤50℃。

2、真空管材退火炉控制系统组成和实现

2.1、控制系统组成

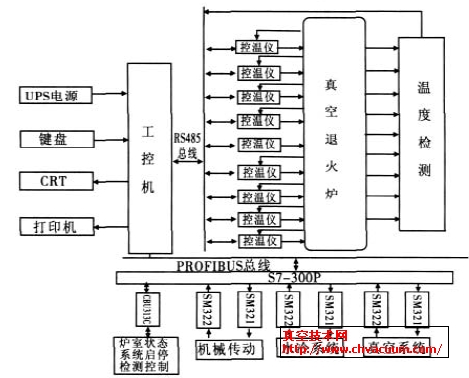

真空管材退火炉控制系统采用研华工控机(IPC)作上位机,可编程逻辑控制器S7-300(PLC)和可编程温度控制仪Eurotherm 3504作为下位机,构成IPC+PLC+ 智能仪表集散控制系统,实现钛、锆等稀有金属管材真空退火炉生产过程中各工艺参数的自动检测与控制。控制系统组成如图2 所示。

图2 控制系统组成原理图