铝箔真空退火炉设备的组成及结构特点

铝箔真空退火炉为外热式真空退火炉,简称马弗炉。它由真空系统、内罐、外加热罐、对流搅拌及强制冷却通风装置、炉门行走车、工件运输车、冷却水系统、压缩空气集散系统和电气控制系统等组成。主要技术参数见表1。

表1 铝箔真空退火炉主要技术参数

设备结构图见图1。

真空系统

真空系统采用油增压泵及机械泵组成两级抽气系统。选用油增压泵作为主泵,其工作压力范围为10Pa~10-2Pa,优点是在此工作压力范围内,油增压泵具有较大的抽速和出口压力,在炉体高真空挡板阀与增压泵之间设置低温冷凝挡板,可有效地捕集油增压泵返油对铝箔的污染。同时,配备分压保持机械泵作为载气保护工艺时使用,并在保持机械泵前设置节流阀便于分压微量气体调节的控制。系统各主要阀门均为气动结构,突然停电时所有气动阀门将会自行关闭,保护系统不受损失。整套系统具备完善的安全联锁功能,防止误操作,保障系统的安全可靠。

外加热罐

外加热罐由不锈钢内衬、绝热保温层及外蒙皮等组成。加热器沿径向安装固定在内衬上,分前,中,后三段布置。加热器为镍铬带缠绕而成,设计温度最高为700℃。在外加热罐上装有控制热偶及电极等。为便于维修及更换加热器,外加热罐采用两半对开式,用螺栓联结后装于内罐外部。且充分考虑加热膨胀对罐体的影响,控制加热器与内罐间距,以防因加热引起内外罐热变形而造成电流短路。加热器的均匀布置,可有效防止内罐的受热不均。罐外由烟道连接风机组成强冷系统,热处理后,对内罐进行强制冷却,伴以内罐内对流搅拌,加快了冷却速度,保障了工艺。

内罐

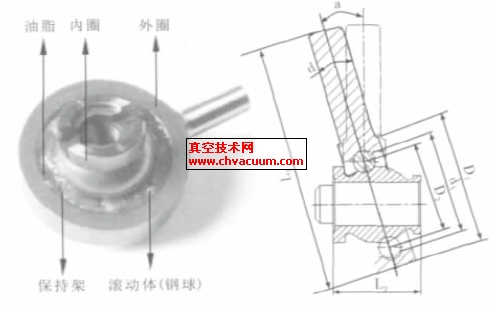

内罐也称马弗罐,是真空炉的关键部件。它由筒体、导流罩、搅拌风机、轨道、炉门及炉门行走车、抽空接口、测温热偶、惰性气体注入系统等组成。整个结构附件较少,装料空间大。筒体及封头采用耐热不锈钢焊接制成。筒体尺寸为φ1900×3600mm。为防止炉门法兰及密封条因受热变形而失效,前法兰处加水冷夹套进行冷却。在罐体后封头处安装有对流搅拌风机及抽空接口,风机由电机,密封圈及叶轮组成,一方面它能承受高温烘烤及带走传导热,另一方面它不能泄漏真空。这就要求电机为水冷电机,且轴伸处应具有动密封,以保证轴在运转时不漏气。水冷电机可快速带走轴伸处热量及让密封圈免受高温烘烤。筒体内设一层不锈钢导流罩,以便在筒体内形成对流通道,风机搅拌时能形成对流热风,导流罩同时避免了工件直接受到热辐射而产生受热不均。导流罩制成可拆卸式,方便安装及日后的清洗。同时,在罐体上设置有控温热偶,可随时监测及调整温度变化,满足用户工艺需要。炉门行走车通过电控系统实现炉门横向及纵向移动,方便了炉门的开启与闭合。

电控系统

本系统分为真空控制柜和加热控制柜。为确保整个系统安全可靠,采用单独供电电源。系统过程控制采用PLC自动控制,也可手动介入操作;选择自动抽空启动:在满足条件时,各阀门自动切换进行抽空。达到加热真空点时,进行加热程序启动,加热控制采用高性能可编程PID调节器,其功能完善,性能优良,可带4 组曲线最大40段可编程,6组专家PID 参数,具有手动、停电、故障保护功能。每个温区可设定工艺曲线自动调节控制,也可手动介入分别进行操作。各温区每相电压、电流输出均有指示。整个加热过程中的真空度、温度、压力信号、工艺曲线, 采用无纸化记录仪进行信号记录、检测、分压控制、超温报警控制;系统运行状态采用面板模拟显示;系统有完整的报警功能,水压不足、炉体过温、各温区调功器故障均有声光报警提示;各真空阀门设有掉电保护,电气机械连锁、互锁。

通过测试结果可知,该设备的主要技术指标达到和超过了设计技术指标。该设备经用户多年使用,运行良好。完善可靠的性能,方便稳定的电控操作系统,受到了用户的好评。该设备具有良好发展前景,同时, 可用于材料真空脱气,真空回火等工艺,为以后该类设备研制及改进积累了宝贵的经验。