基于PLC的石英晶体真空退火炉控制系统设计

根据石英晶体真空退火炉的工艺过程和控制要求,设计了以SIMATIC$7-300 PLC为核心,以工业触摸屏为人机界面的电气控制系统。采用具有智能积分环节的模糊控制算法实现多工作区温度控制,讨论了积分引入的条件。实践表明:该控制系统运行稳定可靠,各项性能指标均满足工艺要求。

石英晶体谐振器是数字化设备中不可缺少的关键器件之一,其主要作用是产生基准时钟信号,协调整体电路的工作,广泛用于计算机、通信设备、智能化仪器仪表及家用电器等产品上。晶体真空退火炉是石英晶体元器件生产过程中的专用设备,用于石英晶体的退火处理,以消除晶体产品在加工过程中产生的应力及轻微表面缺陷。目前在国内石英晶体元件生产线上使用的真空退火炉绝大部分都从日本或韩国进口,价格昂贵,同时维护非常不便。2005年,笔者与其他单位合作研制成功了国产的石英晶体真空退火炉,各项性能指标达到或超过了国外同类产品。

可编程控制器(PLC)是一种结构简单、通用性好、功能较完备的新型控制元件,其主要优点是抗干扰能力强,可以提高系统的可靠性和稳定性,提高生产效率,真空技术网(http://www.chvacuum.com/)认为所以特别适用于工业控制。因此,在石英晶体真空退火炉研制过程中,设计了以PLC为核心的电气控制系统。

1、真空退火炉的工艺过程

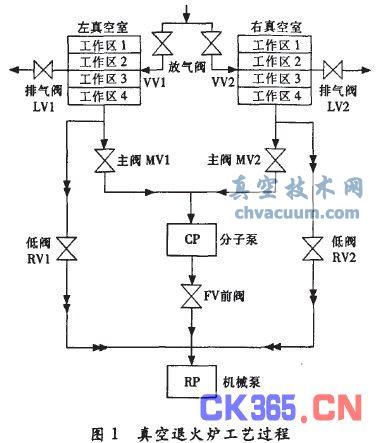

该退火炉主要由左右2个真空室、真空机组、冷却水系统、气路系统和电气控制系统等组成。2个真空室可分别独立工作。考虑到石英晶体元件体积较小,为充分利用真空室内工作空间,将每个真空室分割成4个工作区,如图l所示,每区装有热电偶和电阻加热管,可单独控制该区的温度。这样,每个真空室的真空度一致,但各工作区的温度可以是不同的,使用起来更加方便。

设备的工艺过程主要分为3步。

第l步,抽真空。真空机组将真空室由大气压抽到低真空(10 Pa左右),再抽到高真空(5×10_3Pa左右)。

第2步,温度控制。由加热管对工作区加热,使工作区的温度跟随设定曲线变化,对晶体元件进行退火处理。

第3步,真空释放。退火时间到后,依次打开放气阀和排气阀将真空释放,恢复到大气压力后可打开炉门取出晶体元件,完成真空退火处理。

2、控制系统硬件设计

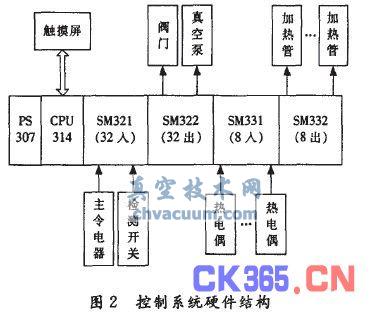

西门子PLC具有丰富的指令和多种功能的控制模块,能满足各种不同场合的控制需求,在中国工控市场具有较高的占有率。根据设备工艺过程及控制要求,考虑系统可靠性和性价比等因素,决定采用以西门子87-300 PLC为控制核心,以工业触摸屏为人机界面的控制方案。

根据外围元件需要的控制点的种类和数量来选取PLC各扩展模块。选择1个数字量输入模块SM321(DC 24 V,32入)用于接收各主令电器、阀门位置检测开关、真空测试仪等元器件的输入信号;选择1个数字量输出模块SM322(DC 24 V,32出)用于控制真空泵和阀门等执行元件。

左右真空室各有4个工作区,每区都独立控温,因此,每区构成1个闭环控制回路,总共需要8个温度闭环控制回路。选择1个模拟量输入模块SM331(热电偶型,8人)接收各工作区热电偶的测量信号;选择1个模拟量输出模块SM332(12位,8出)用于控制调压器的输出电压,从而调节加热管的加热功率。

根据扩展模块的数量和程序的复杂程度选择CPU314作为中央处理单元;直流电源选用PS307(DC 24 V,5 A)。考虑与PLC的兼容性,选择西门子TPl70B彩色触摸屏作为人机界面。控制系统硬件结构如图2所示。

3、控制系统软件设计

3.1、真空系统控制

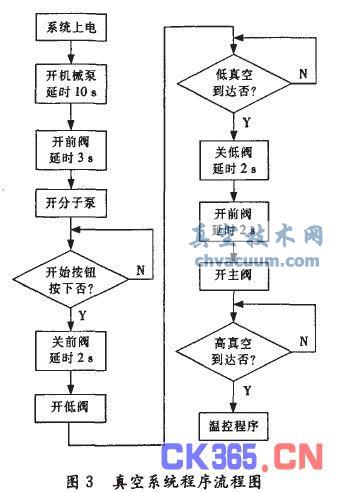

真空系统负责对机械泵、分子泵和各阀门进行顺序控制,以保证真空室内的真空度。根据工艺要求和各阀门之间的连锁关系,确定程序流程见图3。

3.2、温度控制

3.2.1、算法选择

退火炉采用电阻加热管加热,其温度控制过程具有热惯性大、滞后大、参数时变和非线性的特点。常规的PID控制虽然稳态精度较高,但对于炉温这种非线性被控对象,其参数调整非常困难,控制效果往往并不理想。

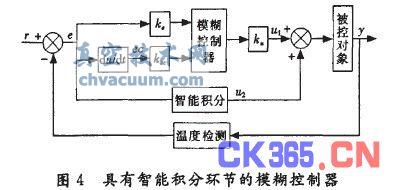

模糊控制是智能控制的一种,对于非线性、时变性和大滞后对象具有较好的控制作用。但常规模糊控制器的主要缺点是存在稳态误差,通过调整量化因子或比例因子只能减小误差,并不能彻底消除,并且过大的量化因子或比例因子还会引起系统在目标值附近振荡。因此,综合考虑模糊控制和PID控制的特点,各取所长,设计了一种具有智能积分环节的模糊控制器,如图4所示。

3.2.2、积分环节引入时机的推导

PID控制中的积分环节能够消除稳态误差,因此在常规模糊控制器引入积分环节能直接提高稳态精度。但由于积分控制对系统的动态品质不利,容易产生超调甚至使系统振荡,因此如何充分发挥积分环节的优点,抑制其缺点,是控制性能优劣的关键。

1)从避免超调的角度考虑

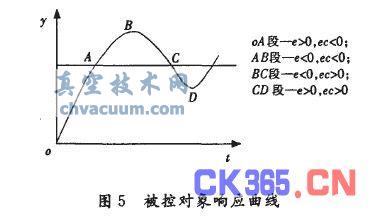

积分环节的本质是对过去一个时间段内的偏差e的积累,具有落后性。因此在何时引入积分环节需要对被控变量的响应过程进行分析。图5所示的响应曲线中,在oA段和BC段,尤其是靠近A和C时不能引入积分环节,否则会引起过大的超调;在AB段和CD段需要引入积分环节以使被控变量尽快返回到目标值。结合各段偏差P和偏差变化率ec的正负号可知:e·ec>O时可引入积分环节,e·ec

2)从消除稳态误差的角度考虑

常规模糊控制器以离散论域为基础,在数据离散化过程中必然存在误差,例如0~0.49均被四舍五人作为0,此时控制器“错误”地认为现在偏差和偏差变化率已经是零,无需调节了。但实际上此时偏差并不为零。偏差量化公式为

式中E为偏差的离散论域,round为取整到最近的整数。

令E=0可得

整理得到

同样对于偏差变化率也有

同时满足式(3)和式(4)时模糊控制器停止调节,此时需要引入积分环节来消除这一偏差。通过以上分析,可以把引进积分的条件综合如下:

式中and表示逻辑“与”,or表示逻辑“或”。

3.2.3、温度控制算法的程序实现

在本系统中,偏差E和偏差变化率EC的隶属函数曲线均为三角形,离散论域均取[一6,一5,一4,一3,一2,一1,0,1,2,3,4,5,6],根据模糊规则。经离线推理得到13行13列的查询表。在PLC中实现查询表的方法如下:将控制量U1的数据存储在以VBl00为中心的169个变量存储区中,即VBl6一VBl84。查询时Ul的存储地址VBU’可根据式(6)计算得到。

在PLC中积分根据下面数字积分公式计算。

式中:MI。,MI。一。分别为第咒个和第竹一1个采样时刻的积分值;Ts为采样时间;Tl为积分时间;Kc为增益系数。

3.3、触摸屏界面设计

采用西门子winCC flexible 2005软件来组态TPl70B触摸屏界面,共开发了12幅画面。包括画面选择、工作主界面、温度设定、真空设定、报警信息和温度曲线等。图6为其工作主界面。

4、应用效果

控制系统设计完成后,经几次实验调整确定了模糊查询表和积分时间,运行后系统性能参数如下。

1)加热温度:加热最高温度为500℃,工作温度为150--300℃;

2)炉温均匀度:≤±5℃;

3)控温精度:士1℃;

4)温升超调量:≤10%;

5)调整时间:≤240 S。

数据表明采用具有智能积分环节的模糊控制算法可使真空退火炉具有较高的控温精度和较短的调整时间,同时超调量也不大,能够较好地满足真空退火工艺要求。设备在2年多的使用过程中,没有出现电气故障,操作安全方便,系统稳定可靠,各项性能指标均满足工艺要求。

参考文献:

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2002.

[2]李晓斌,刘丁,郭军献,等.真空退火炉的建模与优化[J].控制与决策,2005(2)t218-221.

[3]郝晓伟。张伟民,陈乃录.等.真空热处理炉传热的三维效值模拟[J].金属热处理.2007(7):51-54.

[4]徐建林,陈超.模糊控制在热处理电阻炉中的应用研究[J].热加工工艺,2002(5)158-60.

[5]廉小亲.模糊控制技术[M].北京:中国电力出版社。2003.

[6]吴渡,张静,向勇.箱式热处理炉温度控制系统设计[J].热加工工艺,2007(14):79—82.