箔材真空退火炉的研制

金属材料半成品及成品高温退火是提高材料性能及使用可靠性的一道重要工序。而在高真空状态退火有避免氧化、脱碳和去气、脱脂的作用,除了钢、铜及其合金,还广泛应用于钛、钽、钼、铌、锆等与气体亲和力较强的稀有金属。为了提高稀有金属的性能,防止高温氧化,满足现代生产的需要,笔者设计制造了箔材真空退火炉,用于在高真空状态下对金属箔材、板材等进行高温退火处理,还适用于钢、铜及其合金生产企业及高校实验室、科研单位等。

1、箔材真空退火炉设备的主要技术参数

(1)有效均温区尺寸/mm×mm:Ф1000×3000

(2)加热区最高温度/℃:1050

(3)工作温度/℃:950

(4)均温区控温精度/℃:±1

(5)炉温均匀性/℃:±5

(6)极限真空度/Pa:1.33×10-3

(7)工作真空度/Pa:1.33×10-2

(8)压升率/Pa·h-1:0.67

(9)空炉抽空时间/min:≤30 (连续生产时由大气压抽至工作真空状态)

(10)加热功率/kW:420

(11)加热电源空载电压/V:70

(12)加热区布置:三区+两端补偿+5 区自动温度控制

(13)空炉升温时间:从室温升到950 ℃≤3 h

(14)氩气保护强制循环冷却时间:从工作温度950 ℃降到80 ℃时间≤6h

(15)压缩空气压力/MPa:0.4~0.6

(16)额定装炉量(每炉)/kg:1000

2、箔材真空退火炉设备的构成

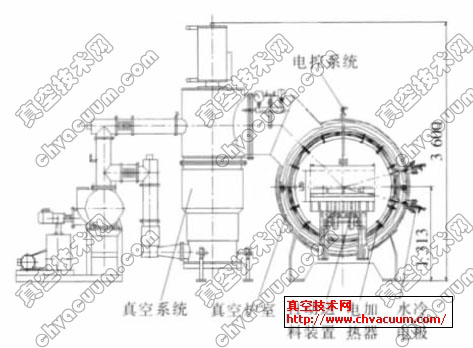

高温高真空热处理炉是现代冶金技术、现代真空炉技术和计算机与微电子技术进步的产物。箔材真空退火炉是应用金属电热辐射的原理, 对难熔金属、钛及钛合金等材料进行高温真空退火处理。本设备主要由液压自动送料装置、真空系统、真空炉室、电加热器、内循环风冷系统、水冷系统及全自动测温控温电控系统等组成。设备结构简图如图1所示。

图1 铂材真空退火炉结构简图

3、主要解决的技术难点

3.1、液压自动送料装置

通常情况下,热处理炉的送料装置由于在炉内受热,同时要求保证真空度,其材料要求全部采用耐热钢,如0Cr18Ni9、1Cr18Ni9Ti等,造价昂贵,成本高。而本设备采用液压自动送料装置,解决了高温退火中送料车长期受热变形,影响传动和真空密封的问题。本装置采用了由炉外料台、炉内支撑系统、液压送料车、矫形底架和矫形压板组成的装出料系统。送料车始终处于炉外冷态,不在炉内受热,全部采用普通碳素钢(Q235)制作,造价低廉,节约资金。同时减少了真空室内的放气物体,有效地缩短了抽空时间,提高了设备的真空度。

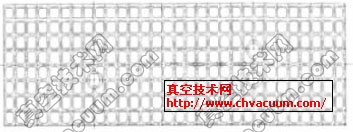

液压送料车配有微型液压升降系统和自动行走驱动装置,主要用于装料和出料。考虑到生产工艺要求,对箔材(0.2~0.5 mm)高温状态进行校型处理,保证其表面平整度,设备配备了专用的矫形底架和两块矫形压板,如图2 所示,均采用耐高温铸钢件。而考虑到炉内支撑系统由于长期高温状态承载,均选用耐热钢0Cr25Ni20 制作。

图2 矫形底架结构简图

正常工作时,将需要处理的料放置在矫形底架上,由液压千斤顶将矫形底架升起,液压送料车由电机驱动,沿炉外固定料台和炉内轨道移动将料送到炉内, 液压千斤顶下降将矫形底架放到炉内支撑架上后,液压送料车沿轨道退出炉外。

3.2、真空系统全自动化控制、监测

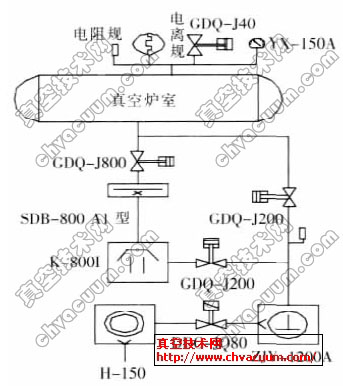

在真空炉的生产中经常会出现材料被氧化,特别是钛材、钼材等有色金属,高温状态下易发生氧化,出现发蓝、发黄等现象,严重影响材料的性能。而真空系统主要是为了除气,保持必要的工作真空度,防止高温时物料被氧化。本设备配置K-800高真空油扩散泵+ZJ-1200罗茨泵+H-150滑阀泵的真空机组两套及配置带有启闭信号的气动阀门,见图3。

图3 真空系统简图

真空系统由数字式真空计全量程测量、触摸屏式显视、自动切换和控制系统真空,并采用DMR2100无纸记录仪做全程纪录和数据储存。真空系统所有动作均具有联锁保护功能,联锁要求:真空系统主阀未关闭,充气阀打不开;充气阀未关闭,真空系统主阀打不开。真空系统实现了全自动化,有效提高了工作效率,保障了生产和安全。