大型真空容器的漏率控制与密封设计

随着科技进步,真空装备向大型化,高真空的方向发展。本文针对大型真空容器的检漏和密封设计进行了分析。当容器容积在2000 m3 量级时,氦质谱检漏仪接到前级真空侧理论上能够实现反应和清除时间约10 s,检漏灵敏度约1×10-9 Pa·m3/s 的总装检漏。考虑到总装检漏实际实施上的不确定性和补漏困难的问题,通过密封和检漏设计,提高建造过程中的检漏水平和质量显得尤为重要。文中对焊缝检漏、大型真空法兰的密封及检漏结构、大型真空阀门的使用等进行了分析。

随着科学技术的进步,某些用途的真空装置向大型化,高真空度的方向发展。在宇航模拟、国防科技、核电及高能物理等领域,许多真空容器容积在几百至几千立方米,真空度可达到高真空甚至超高真空,如容积2000 m3,极限真空度达10-3 Pa 的真空装备业已建造完成。相对于常规真空设备,大型真空装备除需要合理设计真空获得系统外,对真空容器的设计和制造工艺技术也提出了更高的要求,其中漏率控制是至关重要的问题。为此,本文针对容积在2000 m3 量级的高真空容器的检漏及检漏和密封设计进行分析和讨论。

1、检漏灵敏度及反应和清除时间

氦质谱检漏仪由于灵敏度高、性能稳定而被广泛应用于真空系统的检漏,对于大型真空系统,考虑检漏工作的经济性及可操作性,常采用氦气喷吹的真空检漏方法。检漏一般要求检漏灵敏度高,反应和清除时间短,但过大的容器容积易产生两者的矛盾,造成漏检和难以确定漏孔位置等问题,甚至无法实施检漏。

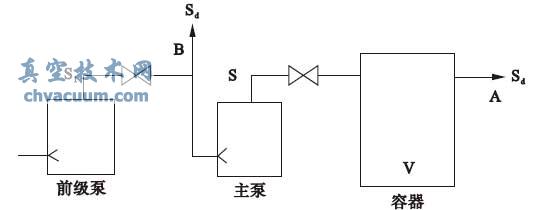

真空检漏法中检漏仪器可以连接到真空系统的高真空侧(即被检容器上,如图1 中A 点)或前级真空侧(即主泵的排气口处,如图1 中B 点)。以下分别讨论:

图1 检漏仪的连接位置示意图

1.1、检漏仪接在高真空侧

检漏仪连接到高真空侧且检漏时间足够长时,其检漏灵敏度为:

由式(1)和式(2)可见,真空系统的抽速S 对检漏灵敏度和反应及清除时间都有影响。减小S可以提高检漏灵敏度,当只用检漏仪自身的真空系统抽气(nS=SHe)时,可以实现氦质谱检漏仪的最佳检漏工况。但减小S,tr、tc 会迅速增大。大型真空容器制成球罐为宜,必然存在较长的焊缝和法兰连接。2000 m3 的高真空球罐焊缝可达480 m,为了确定漏点位置,喷吹示漏气体的位置不宜过大,因此,需要较高的检漏灵敏度,如针对焊缝要求每300 mm 长漏气率≤10-9 Pa·m3/s。德国普发HLT560 型氦质谱检漏仪的检漏灵敏度为5×10-13 Pa·m3/s,抽速SHe=2.5 L/s。根据式(1)有nS≤5000 L/s,根据式(2)tr=tc≥400 s,加之实际操作中通常以3tr、3tc 作为反应和清除的判定时间,可见,检漏仪直接连接到高真空侧的检漏方式不具备可行性。

1.2、检漏仪接在前级真空侧

检漏仪连接到前级真空侧且检漏时间足够长时,其检漏灵敏度为:

当V/S>>Vb/S1 时,其中Vb 为B 点处的容积,反应和清除时间仍可用式(2)计算。如设可接受的tr=tc=10 s,需要nS≥200000 L/s。主泵使用扩散泵时n=1.6,S≥125000 L/s,检漏时可采用3 套抽速45000 L/s 扩散泵+1200 L/s 罗茨泵+150 L/s 滑阀泵(2 台)并联抽气,此时,nS1=3600 L/s,检漏灵敏度可达7.2×10-10 Pa·m3/s。这表明理论上2000 m3量级的真空容器能够在检漏时间和检漏灵敏度上寻求可行的整体检漏方案。

但在具体实施中,由于容器大、焊缝及密封部位长,实际的检漏时间和检漏灵敏度与理论计算差异也较大,应进一步仔细分析,留有足够余量。且在具体实施检漏前应对检漏方案的实际反应、清除时间、检漏灵敏度进行校准。另外,对于建造完成的大型真空容器,一旦发现漏点实施补漏的难度也较大。因此,作者更强调通过密封和检漏设计,提高建造过程中的检漏水平和质量,以确保大型真空容器的漏率得到有效控制。但这不意味着总装检漏可以忽略,如大型真空容器抽空运行中受气体压力作用会产生较大变形,极可能影响连接部位的密封性能,这只能依靠总装检漏确认,所以,不断通过实践完善和提高大型容器的总装检漏技术水平是真空工程领域的重要课题之一。

2、密封和检漏设计

2000 m3 量级的真空容器的特点是为满足强度要求真空室壁较厚,焊缝长,需要大型阀门控制气体流动及使用大型真空法兰进行连接,应在密封或检漏设计中给予重点关注。

2.1、焊缝设计及检漏

2000 m3 量级的真空球罐直径可达15.7 m,所用板材厚度较厚,如30 mm。焊缝不但要求良好的气密性,也必须具备足够的机械强度,应采用内外双面焊接。其中内部焊缝对保证气密性至关重要,焊缝应深度熔焊、连续、且有利于获得光滑清洁的真空表面,不能产生气孔、虚焊等焊接缺陷。外部焊缝主要保证机械强度。内外焊缝间可能存在小空间,这是真空技术中应避免或妥善处理的有害空间。当内外焊缝都有微小漏孔时,这种小空间对流动状态的影响会显著延长检漏时间而极易造成漏检。当仅内部焊缝有微小漏孔时,小空间内气体向真空容器的泄漏对真空抽气极为不利。因此,焊缝检漏的关键是确保内部焊缝不漏。常规的做法是外部焊缝断续焊接或设置钻孔塞孔,对于大型真空容器器壁较厚的情况,也可在确认外部焊接对内部焊缝气密性无影响的前提下,采用焊接内部、检漏、焊接外部的工艺流程。

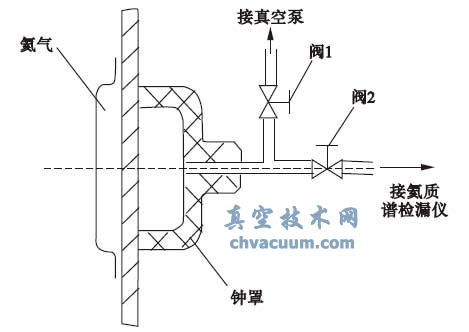

大型真空容器焊缝检漏通常采用钟罩法(检漏盒法)。把焊缝分成若干小段,每次采用钟罩罩住一小段焊缝进行真空检漏,如图2 所示。首先将钟罩与被检件相连并密封好。检漏时打开阀1 并关闭阀2,用真空泵将钟罩抽空。然后关闭阀1,打开阀2,使钟罩与检漏仪连通。然后在钟罩扣住的被检件的反面用局部氦罩施氦进行检漏。检漏时,钟罩必须与被检件表面很好的吻合,因此,钟罩大小形状应合理设计,兼顾检漏效率、灵敏度并与被检焊缝的表面曲率相适应。为了与被检件表面密封,钟罩材料应有挠性,如采用邵氏硬度55°~65°的丁腈橡胶。同时为了不被大气压力压扁,钟罩又必须具备足够的刚度,如采用内衬不锈钢支架。钟罩安装时,可以通过焊缝抛光、真空封泥等方式帮助密封。如有漏孔,用氦喷吹法探索漏孔位置,进行下一段检漏时必须对上一段焊缝的一小段进行重检,重检的长度至少为钟罩的壁厚以防漏检。

图2 钟罩法检漏示意图

在实际施工中,焊接操作与检漏操作配合进行,发现漏点及时处理,可以保证焊缝泄漏控制在允许的范围内。

2.2、大型真空法兰的设计及检漏

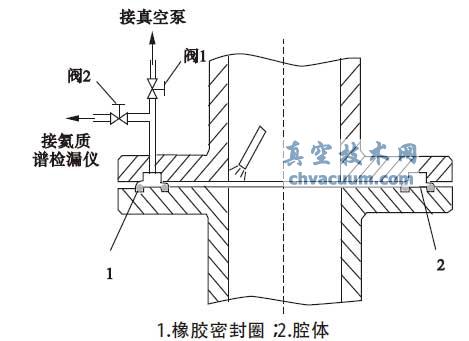

与大型真空容器配合的孔或管道需要采用法兰连接,连接法兰的公称直径可达到Φ3000 及以上,远大于常规真空法兰的尺寸。大尺寸真空法兰的加工精度、安装精度均不易保证,其密封性能和检漏方法都应格外重视。在真空密封设计中有双重密封的法兰结构,大型法兰检漏中也常采用双环密封圈的检漏结构,图3 是将两者结合的双重密封检漏结构示意图。该结构使用两个O 形橡胶圈,在内外O 形圈之间形成具有一定容积的空腔。检漏时关闭阀1,打开阀2,在容器内部喷吹氦气进行检漏。如果腔体容积较大,可通过阀1 连接真空泵进行辅助抽气以加快抽气进程;真空装备运行时,关闭阀2,打开阀1,将两O形圈间的腔体抽真空至某一压力p。由于p 远低于大气压力,使靠近真空容器内部的O 形圈承受的压力差显著降低。在漏孔流导不变的情况下,根据流导定义,通过漏孔的泄漏量因压差降低也会显著减小,从而提高了大型法兰连接的密封性。因此,图3的双重密封检漏结构能够在解决大型真空法兰检漏问题的同时有效的提高法兰连接的密封性能。

2.3、大型真空阀门的使用

常用高真空阀门的公称直径较小,漏率可控制在1.3×10-9 Pa·m3/s 以下。Φ3000 及以上公称直径的阀门较少,但通过结构设计、精细制造和严格检验,也可以达到1.3×10-9 Pa·m3/s 以下的漏率,主要问题存在于阀门的使用过程中。由于容积和尺寸较大,大型真空容器和管道在温度,特别是抽真空时气体压力的作用下必然产生较大变形,使阀门(包括连接法兰)的受力状态发生改变,造成密封力过大、过小及不均匀等问题,影响密封性能,甚至损坏阀门或连接法兰。针对这种问题的解决方法主要应从两个方面着手,一是在管道上合理设置波纹管,变刚性连接为柔性连接,舒缓力的作用和变形;二是在大型阀门下安装滑轨,通过阀门在一定范围内的移动适应装备的变形。这些措施的采用都是基于对大型真空容器及其配备管道受力和变形有准确了解的基础之上的,因此,采用有限元等方法对大型真空系统进行结构分析和设计变得十分必要。

图3 大型真空法兰双重密封结构

3、结束语

随着科技进步,真空装备向大型化,高真空的方向发展。本文针对2000 m3 量级真空容器的检漏和密封设计进行了分析。当氦质谱检漏仪接到前级真空侧时,理论上能够实现反应和清除时间10 s,检漏灵敏度1×10-9 Pa·m3/s 的总装检漏。考虑到大型真空容器总装检漏尚有实际实施上的不确定性和补漏困难的问题,目前阶段,通过密封和检漏设计,提高建造过程中的检漏水平和质量显得尤为重要。文中对焊缝检漏、大型真空法兰的密封及检漏结构、大型真空阀门的使用等进行了分析。