基于无纸记录仪的变压器变压法真空干燥状态监控系统

基于PLC 或“PLC+ 上位机”电力变压器变压法真空干燥状态监控系统,硬件系统相对复杂,需要A/D 转换和人机界面组态。监控系统改用“PLC+ 无纸记录仪”,硬件系统大大简化,无需计算机、A/D 转换和人机界面组态;在干燥系统罗茨泵的两端并联一旁路阀,降低了罗茨泵的故障率,干燥周期缩短10%~30%,能耗降低10%~25%,综合生产能力提高15%~25%。

电力变压器的器身真空干燥是变压器生产过程中的一道重要工序,器身干燥程度直接影响到变压器的性能。变压法真空干燥新技术是中小型变压器制造厂家最理想的真空干燥方法。其干燥时间短、生产效率高,能源消耗低,并能准确判断干燥终点。某电气设备有限公司的BZG- 2 型变压法真空干燥系统,最初为手动控制系统,温度控制精度低,产品质量难以稳定,能耗大;工人操作不便、劳动强度大,生产效率低。目前这类设备状态监控系统大多采用PLC 或“PLC+ 上位机”监控系统。于希宁、范瑾等采用可编程控制器对变压法真空干燥系统进行控制,人机界面采用基于工控机平台下的组态软件,系统运行稳定可靠[1~2]。

王小恩、高君平、李连平、赵中军、敖武等采用PLC控制系统对变压法真空干燥系统进行控制[3~11]。但是这些系统的信号显示、记录、保存功能有的于工控机,再通过组态编制人机界面来实现,硬件系统相对复杂,组态工作量较大;有的采用多个分立的信号仪表来实现,仪表数量较多、设备体积较大;有的采用机械式有纸记录装置记录相关参数信息,可靠性低。而无纸显示记录仪采用计算机、微电子、数据存贮、液晶显示和通信等多项先进技术,可输入标准电流、标准电压、频率、毫伏、热电偶、热电阻等信号,具有传感器隔离配电输出、继电器报警输出、变送输出、流量积算、温压补偿、历史数据转存、打印以及远程通讯功能,具有多路输入,同屏或分页显示并记录多组提示汉字、测量数据、报警输出状态、动态实时曲线、历史曲线参数的功能,并可用U 盘转存历史记录,软件组合灵活丰富,操作界面简单便捷,无须A/D转换、无须组态人机界面,运行经济可靠,性价比很高,在电力、石化、冶金、轻工、制药等领域获得广泛应用[12~13]。目前国内未见基于无纸记录仪的变压法真空干燥状态监控系统,因此在该系统中采用无纸记录仪和PLC 为主要部件设计状态监控系统。

1、电力变压器变压法真空干燥系统及工艺

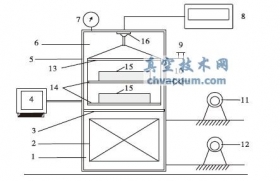

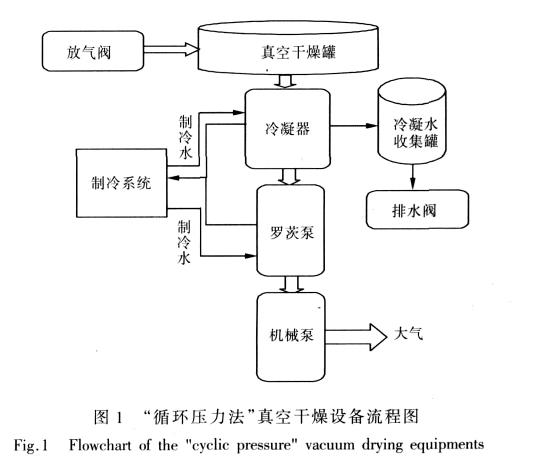

电力变压器变压法真空干燥系统由真空干燥罐、燃油锅炉加热系统、抽真空系统及状态监控系统组成,如图1 所示[7]。另在两个罗茨泵的两端分别并联一个旁路阀。

图1 变压法真空干燥系统示意图

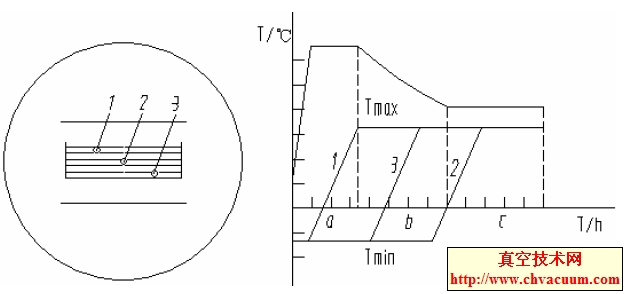

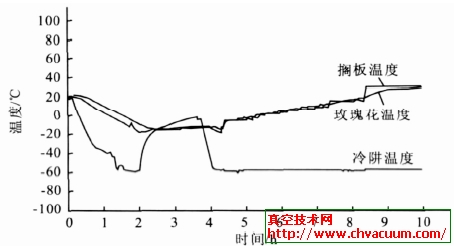

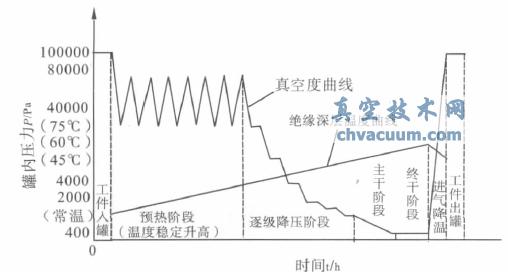

图2 理想的变压法真空干燥工艺曲线

理想的电力变压器变压法真空干燥工艺曲线如图2 所示[1 ]。全程干燥分四个阶段:(1)预热阶段。该阶段真空罐内低真空,罐内真空度在80 kPa~40 kPa 之间变化,水蒸汽处于不饱和状态,确保水蒸气不在铁芯表面冷凝。同时铁芯温度逐渐上升至72℃,排除变压器35%~45%的水分;(2)逐级降压阶段。真空罐内真空度逐级降到10 kPa;(3)主干阶段。先抽真空一段时间(15 min),然后关闭主阀一段时间(15 min),如此循环若干次;抽真空时,将脱出的水蒸汽抽走,这时真空度上升而温度下降,关闭主阀时,绝缘层中水分又蒸发出来,使真空度降低,水蒸汽又参与热对流传热,器身温度升,该阶段排除变压器45%~50%的水分;(4)终干阶段。主干阶段真空罐内真空度到0.5 kPa时,进入终干阶段,终干结束压力随变压器电压等级不同而不同[2] 。

2、变压法真空干燥状态监控系统

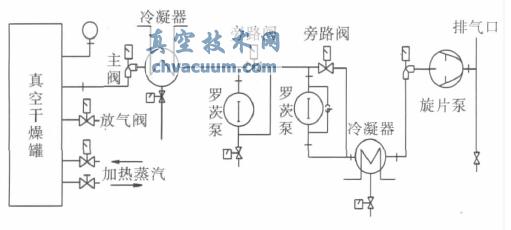

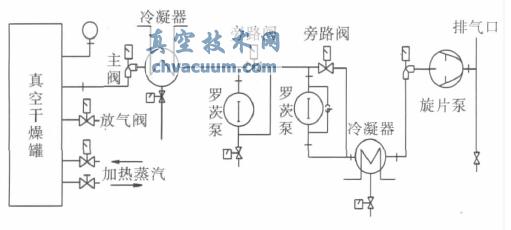

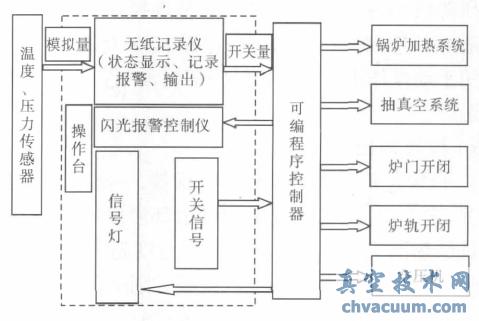

变压法真空干燥状态监控系统示意图如图3 所示, 以PLC 和无纸记录仪为核心,由信号检测、转换与显示、自动控制、报警输出、执行、数据记录保存、统计分析等组成。

图3 变压法真空干燥状态监控系统示意图

2.1、信号检测、转换与显示

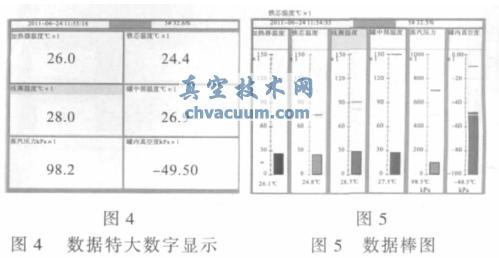

真空干燥系统主要检测信号有两大类:一类是温度信号,包括加热器温度、铁芯温度、线圈温度和真空罐中部温度;另一类是气体压力信号,包括加热蒸汽压力和真空罐内真空度。各类温度通过热电阻Pt100 直接将信号送至无纸记录仪,无纸记录仪将热电阻传来的信号转换为温度值在无纸记录仪显示屏实时显示。各类气体压力通过压力变送器将信号送至无纸记录仪,无纸记录仪直接将压力变送器传来的信号转换为压力值或真空度值在无纸记录仪显示屏实时显示。数据显示可以分页显示,也可以棒状图等各种形式显示。图4 为数据特大数字显示,图5 为数据棒图显示。显示界面无须组态,只要简单设置即可。这些信号的转换无须A/D 或其它仪器再进行转换。无纸记录仪同时又根据这些压力和温度信号变化情况以开关量信号形式输出到PLC,以备控制用。

2.2、自动控制

自控制功能主要由PLC 来完成。系统的启动、停止,手动、自动及其切换,锅炉加热系统启动、停止,空压机、抽真空系统、炉门开闭、炉轨开闭等电机启动、停止,各阀门开、闭等信号以及电机的过载保护,真空阀门相互连锁、报警输出、各设备状态显示信号输出等都由可编程序控制器控制执行。系统中设有多种不同工艺的控制程序,可根据变压器的电压等级和容量的大小,用“工艺选择钮”选择一种合适的工艺。另外,自动运行过程中,如有需要,可随时用手动操作进行干预;若转到“自动”后,程序可继续运行。

图4 数据特大数字显示 图5 数据棒图

2.3、报警输出

报警包括两大类参数超限报警,一类是加热器温度、铁芯温度、线圈温度和罐中部温度超限,另一类是加热蒸气压力和真空罐内真空度超限。超限也分两类:一类是“上限、下限”报警,当信号超出上限和下限任一极限值时都输出报警;另一类是“上限、下限”和“上上限、下下限”两级报警,当信号超出上限和下限的任一极限值时输出报警,当信号超出上上限和下下限的任一极限值时再次输出报警。报警设置在无纸记录仪中完成,根据实际工艺设置各报警值,如图5 所示的各对黄色和红色粗横线所示。同时还将报警输出情况以开关量形式输出至PLC,

以备自动控制用。当状态参数超限时,无纸记录仪根据报警级别不同以不同颜色进行闪烁,同时PLC也根据参数状态向闪光报警控制仪输出信号发出闪光警报。

2.4、数据保存、统计分析

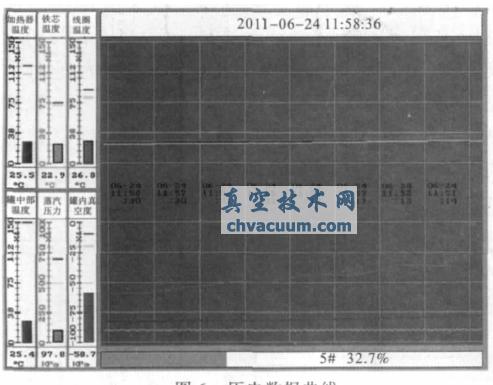

电力变压器在变压法真空干燥过程中的温度和气体压力值都将被保存在无纸记录仪中,可通过U 盘拷贝至电脑中存档,通过专用软件对历史数据进行查询显示、统计、分析、报警查询。历史数据曲线如图6 所示,还有对数据定点查询等功能。

图6 历史数据曲线

3、结论

该状态监控系统采用无纸记录仪取代原来多个物理量的记录和显示,系统大大简化,无须计算机、无须A/D 转换、无须人机界面组态。可通过U 盘将数据从记录仪中复制到电脑,方便数据保存、查询、统计分析。在两个罗茨泵的两端分别并联一旁路阀,在干燥工艺的前两个阶段(即预热阶段和逐级降压阶段) 打开这两个旁路阀、之后关闭这两个旁路阀,降低了两个罗茨泵的故障率,降低了能耗。工程应用表明,该系统温度控制精度高,热传导率高,加热均匀,干燥周期缩短10%~30%,降低能耗10%~25%,综合生产能力提高15%~25%。产品质量稳定,工人操作方便、劳动强度降低,设备性价比高。

参考文献

[1] 尹业宏.变压法对传统电力变压器干燥工艺及设备的改造[J].湖北农机化,2003,(5):30- 30.

[2] 于希宁, 肖海宾, 李亮,等.变压法在大型电力变压器干燥过程中的应用[J]. 仪器仪表用户,2008,15 (2):51- 52.

[3] 范瑾,李亮,肖海滨.基于PLC 的分段变压法在变压器干燥过程中应用[J].PLC&FA,2009(5):44- 47.

[4] 王小恩,陈秀菊,何元肖.变压法真空干燥工艺在油浸式电力变压器中的应用[J].能源工程,2003,(1):51- 52.

[5] 邱秀金,杨勇军,胡银刚,等.双炉体真空烧结炉报警系统设计[J].真空,2011,48(5):39- 41.

[6] 高君平.电力变压器变压法真空干燥技术[J].变压器,1999,36(9):21- 24.

[7] 韩飞,赵彩霞,徐法俭,等.焦炉煤气净化脱硫脱氰工艺真空系统的设计[J].真空. 2011,48(5):42- 44.

[8] 李连平.可编程控制器在变压法真空干燥炉上的应用[J].变压器,1996(8):33- 33.

[9] 姜亚南,曾旭初,熊涛,等.基于光纤通讯的真空镀膜控制系统[J].真空,2011,48(4):43- 45.

[10] 赵中军, 邱明红, 张立民.一种改进的变压法真空干燥设备[J].变压器,2004,41(5):10- 12.

[11] 敖武. 用变压法改造变压器干燥设备[J]. 变压器,2000,37(11):10- 11.

[12] 楚清河, 马建华, 聂贞. 基于LabVIEW 的变压器局部放电在线监测系统[J].变压器,2011,48(10):61- 64.

[13] 马继先,李一星,关庆罡.现场汽相干燥设备的开发研制[J].变压器,2010,47(3):12- 16.