真空冷冻干燥技术在食品加工应用中的关键问题

文章介绍真空冷冻干燥技术在食品的应用过程中,值得注意的几个关键问题及其研究进展,并总结真空冷冻干燥技术保证产品品质、提高干燥速率,节能减排的工艺措施和发展方向。

真空冷冻干燥技术(vacuum freezing technology)是将物料预先冻结到共晶点温度以下,在一定的真空状态下,通过升华过程除去物料中水分的一种干燥方法,由制冷、供热和真空三大操作系统组成。由于应用真空冷冻干燥技术加工的食品维持了低温状态,避免了高温对食品的影响,能够最大限度的保持原料的营养、色泽、形态和风味,并且制品含水量低,复水性好,被一致认为是目前生产高品质食品的最好的干制方法。近年来,食品冷冻干燥技术被广泛的应用于食品、药品、保健品等行业,其中许多高值食品如刺参、人参、水蛭、扇贝等均探索使用真空冷冻干燥技术进行加工,从而有效提高了食品的质量和附加值。

然而利用真空冷冻干燥技术进行食品加工时,真空技术网(http://www.chvacuum.com/)认为需要对几个关键问题加以关注,否则不仅会直接影响加工产品的质量,还可能导致能源浪费。文章根据目前国内外对真空冷冻干燥技术的研究热点问题及其研究进展进行了综述和探讨,并总结了真空冷冻干燥技术提高干燥速率、节能减排的工艺要求,为食品中应用真空冷冻干燥技术提供参考。

1、共晶点和共融点

共晶点和共熔点是冻干中需要考虑的重要物性参数,直接影响冻干产品质量,因此,在开展食品真空冷冻干燥工艺之前,首先要清楚食品的共晶点和共融点,才能针对性的制定食品物料冻结的合理工艺参数,提高产品质量,缩短冻干时间,降低能耗。

1.1、食品的共晶点

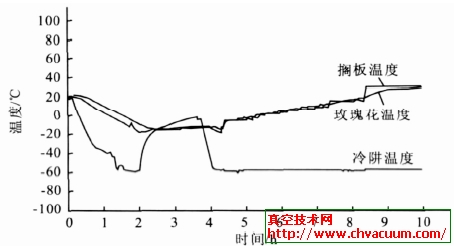

食品的共晶点是指食品物料中的水分被全部冻结时物料的温度,在食品进行冷冻干燥加工前,需要对物料进行预冻,如果物料的冻结温度过低,会延长冻干时间,浪费能源;如果冻结温度设定过高,物料没有完全冻结,物料在生化过程中会造成局部沸腾和起泡现象,不能保证食品的水分除去,导致收缩、软化甚至崩解等变形现象,造成冻干产品表面硬化,产品质量下降。因此,在真空冷冻干燥工艺的预冻温度要根据物料共晶点设定,为保证食品冻结完全,食品原料预冻温度一般控制比其共晶点低5~10℃为宜。

1.2、食品的共融点

食品的共熔点是指已经全部冻结成冰的食品因温度升高到冰晶开始融化时的温度。食品的共熔点和共晶点是两个相反的变化过程,但是两个温度并不重合,同一种食品物料的共晶点要比共熔点低,这是因为共晶点是食品中水分全部冻结时的温度,而共熔点是已经全部冻结的物料开始融化时的温度。通常在食品物料进行干燥时,加热温度不能高于物料的共融点温度,否则物料内部会产生气泡,出现融化和干缩等现象,甚至不能保证水分全部汽化除去,从而影响冻干产品的水分含量和质量。

1.3、共晶、共融点的测定

食品物料的共晶点、共融点的准确测量对于优化食品冻干工艺,保证冻干食品的品质、降低能耗具有重要意义。目前,食品物料的共晶点、共融点的测量方法主要有低温显微镜直接观察法、电阻法、差示扫描量热法(DSC)、数学公式推算法等,其中应用最为广泛的是电阻法,它具有操作简单、稳定性好、测量范围广泛等特点。

2、塌陷(崩解)温度

食品的塌陷温度也叫崩解温度,是指在冻干升华阶段,随着温度上升,产品失去刚性,开始变粘,发生类似塌方的崩解、熔化或产生发泡现象时的温度,冻干过程中发生塌陷会严重影响产品品质,因此需要在食品物料冻干过程中防止塌陷的发生,塌陷主要与产品工艺和物料本身性质有关。不同的冻干参数会对塌陷发生产生影响,例如,左建国等利用冻干显微镜研究了溶液冷冻干燥过程中降温速率、升华压力、溶液质量分数对干燥层塌陷温度的影响,结果表明对于10%的蔗糖/水二元溶液,降温速率对塌陷温度无明显的影响;而对于10%叔丁醇/10%蔗糖/水三元溶液,塌陷温度随降温速率增大而显著降低;压力对塌陷温度影响不大;溶液质量分数不同,塌陷温度略有变化。但可以通过优化工艺减少塌陷发生,董会龙等探索了影响番木瓜冻干脆片塌陷的因素,结果表明,漂烫预处理和硬化预处理可减缓冻干产品的塌陷程度,冷冻速率对产品品质影响不大,但冷冻时间不足会造成冻干产品塌陷。

塌陷温度也受食品物料本身的物理性质影响,有的食品崩解温度高于共晶点温度,进行冻干操作时要控制产品温度低于共晶点温度;有的食品的崩解温度低于共晶点温度,进行冻干操作时应以密切关注崩解温度。目前,塌陷温度测量比较困难,需要借助冻干显微镜进行测量。近年来,许多研究采用冻干保护剂的方式来避免产品的塌陷,以便达到节能和保护产品形态的目的,Hamoudi等优化了白地霉冻干保护剂的配方,曾小群等优化确定了干酪乳杆菌冻干保护剂的最佳配方。

3、干燥速率和干燥能耗

干燥速率和能耗决定着食品中应用真空冷冻干燥技术的成本问题,通常情况下,物料的干燥速率和能耗有直接关系,干燥速率越快,耗时越短,耗能则越低。高能耗问题仍然是真空冷冻干燥技术在食品中应用的瓶颈问题,目前,通过工艺优化的方法来提高食品干燥速率、降低能耗的方法主要有以下几种。

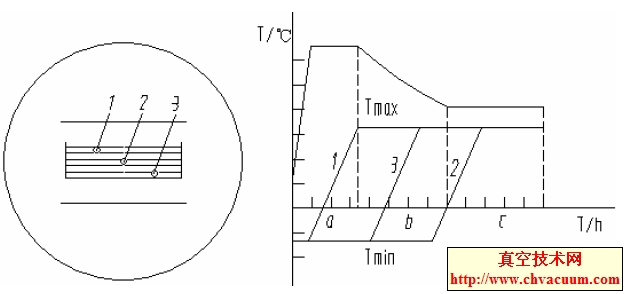

3.1、控制适宜的预冻速度

对食品原料的预冻是冷冻干燥工艺的前提步骤,研究表明,快速预冻和慢速预冻对食品物料所需要的冻干时间有显著影响,快速预冻要比慢速预冻所需要的冻干时间长,这是由于食品进行快速预冻时产生的冰晶小,致密的冰晶对于冰的升华起阻碍作用,而在慢速预冻时,食品中形成的冰晶大,冰晶之间具有较大缝隙,能够促进冰升华,但是冰晶越大对冻干产品品质影响也越大,特别是对一些生物制品进行冻干时,慢速预冻产生的大冰晶会破环细胞结构,如果对终产品要求不高,可以考虑通过慢速预冻来提高冻干速率。

3.2、调整液态食品的浓度或改变固态食品的形状

液态食品的冻干,需要充分考虑溶液的浓度,如果浓度过高,则不利于水分的升华,如果浓度太低,虽然利于升华,但因含水多,则会耗时耗能造成浪费。朱虹等证明了胶原在浓度为1g/60mL时,胶原膜制备简单且稳定性好;王旭等研究了枣浆的冷冻干燥工艺,结果显示枣浆的浓度在20%时最适宜。应用冻干技术进行液态食品干燥时,要充分衡量能耗与产品质量的关系,探索优化最佳冻干浓度,进而提高冻干速率。

固态食品进行冻干时,切片、粉碎是增大传热面积、提高冻干速率的最佳方法。例如,彭帮柱等将猕猴桃进行切片冻干可以提高冻干速率;柳青等通过优化发现双孢菇切片厚度4mm时,产品形、色、鲜、香等性状良好,冻干时间显著缩短。目前市售的冻干产品如冻干苹果片、冻干草莓片、冻干柠檬片等,都采取了切片的方法。但是如果对固态食品形状要求严格,可以考虑对食品物料进行穿刺处理,通过穿刺孔通透性来增加传质,提高冻干速率。

3.3、控制食品原料装盘量和厚度

不同型号冻干机冷阱均有最大的捕水能力,如果装盘物料的水分超过了最大捕水量,就会造成产品不能达到一定的干燥程度,导致干燥失败;如果装盘物料过少,虽然会提高冻干速率,但会造成空间浪费,增加了产品成本。因此,在冻干前要根据冷阱的捕水能力,确定放入合适量的食品原料。在冷冻干燥装盘时,控制适当的物料厚度,可降低传热、传质阻力,提高干燥速率;张光杰等确定了真空冷冻干燥生姜粉最佳物料厚度2mm,产品得率、含水量及感官性能较好。在实际生产过程中,如果物料厚度太薄,装盘量就会自然减小,冻干速率提高同时却增加了单位冻干产品的成本,因此,并非物料的厚度越小越好,单位面积装载的食品原料,需要综合考虑原料装盘量对干燥速率和成本,根据冷阱捕水能力、物料性质、加热方式以及干燥效率等而定。

3.4、设定适当的真空度

维持冷冻干燥时真空度的耗能约占冻干总耗能的26%,真空度越低,有利于能量传递,但却增加了水汽扩散阻力从而耗能。实际冻干过程中,每种食品原料都存在一个最佳的真空度,因此可以使能耗降到最低。郭树国等在研究黄瓜真空冷冻干燥工艺发现真空度为60Pa比在50Pa和70Pa的效果都好,因此在升华干燥阶段要根据冷阱温度优化最佳的真空度;冻干机的真空度受阱温度和真空泵性能决定,在升华干燥阶段,一般冷阱温度越低、真空度越高可促进水汽凝结,提高冻干速率,但高真空度对真空泵有特殊的要求,真空度过高,会增加维持真空能耗;当冻干工艺处于在解析干燥阶段则应逐渐降低干燥室的真空度,来促进传热和传质,达到降低冻干能耗的目的。

3.5、控制隔板加热温度

目前,大部分的真空冷冻干燥设备都安装了隔板加热装置,以提高物料升华所需要能量,段江莲等在研究梨枣冻干工艺时发现,搁板温度每提高10 ℃,冻干时间就会缩短2.0h,可见提高搁板温度,可提高干燥速率。对搁板温度的控制包括控制冻结层和已干层的温度,对于冻结层的温度应首先保证低于共融点前提下越高越好;对于已干层的温度,在不出现因温度升高造成产品塌陷或变性现象的前提下,尽量采用较高的隔板温度,在解析干燥阶段,应密切注意产品温度和隔板温度差别,保持隔板温度高于样品温度5 ℃左右,同时对于小型冻干机要设法降低控制热量辐射的影响,搁板温度要缓慢升高,但一般不高于70℃,对于一些活性生物制品则应当一直维持更低的隔板温度。

4、组合冷冻干燥技术发展

4.1、微波真空冷冻干燥技术

近年来,研究者使用微波辐射作为热传方式,将高效的微波辐射加热技术和真空冷冻干燥技术相结合建立了微波真空冷冻干燥技术,主要利用微波辐射处于冻结状态的被干燥物料,将电磁能转化为物料中水分升华所需要的热能。江南大学研制出了微波冷冻干燥机器和工艺,利用微波真空冷冻干燥技术处理食品脱水彻底,可有效保持食品的品质,干燥速率提高4~20倍,Ma等通过试验也证明了这一点,他们采用微波加热13mm厚的牛排,干燥时间只需4~6h,而用传导的方式加热时,干燥时间达11~13h。但缺点是设备成本高,主要应用于高值食品中,大规模应用仍处于研究阶段。

4.2、喷雾冷冻干燥技术

喷雾干燥和冷冻干燥结合起来,形成了新的喷雾冷冻干燥技术,最早报道于欧洲专利中,该方法通过采用把待干燥的物料直接喷入液氮中,依靠液氮极低的温度使得雾滴迅速在液氮中形成冰粉,然后再在真空冷冻干燥中完成对产品的干燥。喷雾冷冻干燥技术主要应用于制造粉末状的药物和食品中,该技术能显著缩短冻干时间,黄立新等利用该技术对奶粉进行了干燥,时间从48h缩短到10h。

4.3、冷冻干燥与热风干燥联合

在充分考虑能耗和产品品质的同时,许多研究者开始探索采取联合干燥的方式对食品物料进行干燥,其中将传统的热风干燥和冷冻干燥技术联合就是其中一个方法。徐艳阳等用真空冷冻干燥技术与热风干燥技术联合进行毛竹笋干制,结果表明,联合干燥方式比单一的冷冻干燥能耗减少约41.0%。其中先热风再冻干的产品整体质量差,先冻干后再热风干燥却能获得品质较佳的产品,说明冷冻干燥技术在保持产品形状、维持产品品质方面具有优越性。黄娇丽等研究真空冷冻与热风联合干燥腌制调味高菜,联合干燥方法比单纯冻干节省能耗约22%,且产品水分和复水性能均达到了要求。

4.4、冻干与真空微波干燥联合

真空微波结合了真空和微波干燥的优点,使食品原料能快速被干燥,但其过快的干燥速度会使果蔬切片等产生较大的变形,影响产品的外观品质,研究者将冻干和真空微波干燥联合起来,取长补短,可提高产品品质,降低能耗。宋芸等采用冷冻干燥与微波真空联合的方法生产脱水果蔬,结果发现,产品品质在色泽、营养成分和复水性能等方面都接近冻干产品,且脱水胡萝卜片能耗降低56%,脱水苹果片能耗降低20%。钱革兰等利用真空微波和冷冻干燥组合来降低胡萝卜片的干燥能耗,发现两种组合干燥工艺比单纯冻干节能47.0%和54.2%,干燥时间可缩短一半。

5、展望

冻干食品因其最大限度保持了食品营养、水分含量低等优点会受到更多消费者的关注,然而在应用真空冷冻干燥技术进行食品加工时,应重视产品品质和能耗问题,通过改善加工工艺、采取干燥组合联合等方法来提高产品品质、降低生产成本是未来的真空冷冻干燥技术在食品中的重要发展方向。